Автоматическая канатная пила

Когда слышишь ?автоматическая канатная пила?, многие сразу представляют себе просто станок с мотором, который тянет трос с алмазными бусами по камню. Но на деле, если так подходить, можно быстро угробить и блок, и сам инструмент. Вся суть — в этой самой ?автоматизации?, а это уже про систему управления, обратную связь, регулировку натяжения и скорости в реальном времени. Частая ошибка — гнаться за дешёвым агрегатом, где ?автомат? сводится к кнопке пуска и таймеру. Потом удивляются, почему рез идёт волной или трос постоянно рвётся. У нас на площадке был случай с одной из первых моделей, кажется, итальянской, так там электроника не успевала за нагрузкой при резке плотного гранита — пила то замедлялась, то дёргалась, в итоге получили брак в целой плитной заготовке. Пришлось срочно искать замену.

Из чего складывается настоящая автоматика

Здесь нужно разложить по полочкам. Во-первых, привод. Не просто мощный мотор, а именно система плавного пуска и векторного управления. Это чтобы в момент врезания в массив не было ударной нагрузки на трос. У некоторых китайских производителей, кстати, сейчас это неплохо получается. Смотрел недавно оборудование от ООО Цюаньчжоу Чжунцзюй Оборудования Производство — у них в новых моделях, которые на www.zjstonemach.ru представлены, как раз ставят частотные преобразователи с обратной связью по току. Это позволяет пиле ?чувствовать? материал.

Во-вторых, система натяжения. Ручные домкраты — это прошлый век для серьёзного производства. Нужен гидравлический или электромеханический натяжитель с постоянным контролем. Трос в процессе работы нагревается, растягивается — если натяжение просело, рез тут же уходит в сторону. Автоматика должна это компенсировать без остановки процесса. Мы в своё время пытались доработать старый станок, поставили датчик и простенький контроллер — вроде работало, но на длинных резах (более 4 метров) всё равно появлялась погрешность. Видимо, механика уже была изношена.

И третий ключевой момент — подача и охлаждение. Автоматическая канатная пила должна сама рассчитывать скорость подачи в зависимости от твёрдости камня. Если идёт мягкий известняк — можно быстрее, гранит или габбро — медленнее, с паузами. И всё это завязано на систему охлаждения. Недостаток воды — перегрев и выкрашивание алмазов, избыток — грязь и нагрузка на насосы. Хороший станок сам регулирует подачу воды, ориентируясь на температуру в зоне реза. У того же ООО Цюаньчжоу Чжунцзюй в описании их флагманских моделей упоминается как раз интеллектуальная система охлаждения, которая экономит воду и поддерживает стабильность процесса. Надо бы попробовать в деле, отзывы вроде неплохие.

Практические грабли: что не пишут в паспорте

В теории всё гладко, но на объекте всегда вылезают нюансы. Например, вибрация. Даже самая сбалансированная автоматическая канатная пила передаёт вибрацию на станину и фундамент. Если основание слабое или собрано на скорую руку, через пару месяцев рез начинает ?плыть?. Пришлось нам как-то укреплять фундамент бетонными блоками с демпфирующими прокладками — ситуация улучшилась.

Ещё момент — работа с нестандартными размерами блоков. Производители обычно тестируют оборудование на идеальных параллелепипедах. А в жизни привозят глыбу с кривыми гранями. Автоматика должна правильно её захватить и начать рез, чтобы минимизировать потери материала. Здесь важна калибровка и ?интеллект? начального позиционирования. Помню, на одном из старых станков приходилось вручную выставлять блок по лазеру, тратили лишний час. Сейчас, глядя на современные решения, вижу, что многие уже встроили 3D-сканеры для первичного анализа заготовки.

И конечно, расходники. Качество троса и алмазных бусин — это отдельная тема. Даже самая продвинутая автоматика не спасёт, если бусы сыпятся или трос не той жёсткости. Нужно подбирать именно под материал. Для мрамора одни, для гранита — другие. И здесь автоматика помогает косвенно — стабильные параметры работы продлевают жизнь бусам. Но об этом редко задумываются при покупке.

Кейс: переход с полуавтомата на полный цикл

Расскажу на примере одной нашей смены. Работали на полуавтоматической пиле, где оператор постоянно контролировал натяжение и подачу. Решили поставить полностью автоматический комплекс. Выбор пал на станок от производителя из Наньаня, того самого, ООО Цюаньчжоу Чжунцзюй Оборудования Производство. Причины: близость по спецификациям к нашим задачам и наличие сервиса. Первые недели были адаптационными — пришлось заново выставлять все параметры в контроллере под наш местный гранит. Автоматика сначала ?перестраховывалась?, шла слишком медленно.

Потом, когда внесли корректировки, дело пошло. Главный плюс — смогли сократить персонал на этой операции и вести резку в три смены без потери качества. Станок сам останавливался при критическом ослаблении троса, предупреждал о необходимости замены бусин. Но был и минус — повышенные требования к чистоте воды. Пришлось ставить дополнительную систему фильтрации, которую изначально не учли в смете.

Сейчас, оглядываясь назад, понимаю, что переход был правильным. Но ключевым был не сам факт покупки автоматической канатной пилы, а именно комплексный подход: подготовка площадки, обучение мастера-наладчика, подбор расходников. Без этого даже дорогой станок стал бы проблемой.

Будущее или уже настоящее?

Сейчас в отрасли идёт речь о полностью цифровизированных линиях, где автоматическая канатная пила — это лишь один узел, обменивающийся данными с системой CAD/CAM и складом. Данные по твёрдости блока, полученные при сканировании, сразу загружаются в контроллер пилы, которая сама выбирает оптимальный режим. Это уже не фантастика. На выставках видел подобные решения, в том числе и у китайских коллег из того же региона Фуцзянь.

Однако для большинства средних цехов такой прыжок пока сложен. Актуальнее другое — развитие сервиса и доступность запчастей. Вот что действительно ценно. Когда знаешь, что для твоего станка можно в разумные сроки получить новый контроллер или датчик, а не ждать месяцами, это решает многое. Производители, которые, как ООО Цюаньчжоу Чжунцзюй Оборудования Производство, развивают не только производство, но и логистику запчастей в регионы СНГ, на мой взгляд, смотрят вперёд.

В итоге, возвращаясь к началу. Автоматическая канатная пила — это не про то, чтобы нажать кнопку и уйти. Это про сложную синергию механики, электроники и правильной эксплуатации. Её выбор — это инвестиция в стабильность и предсказуемость производства. Но успех этой инвестиции на 50% зависит от подготовки и понимания процесса теми, кто будет на ней работать. Без этого даже самый продвинутый станок из Наньаня или Каррары останется просто железом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

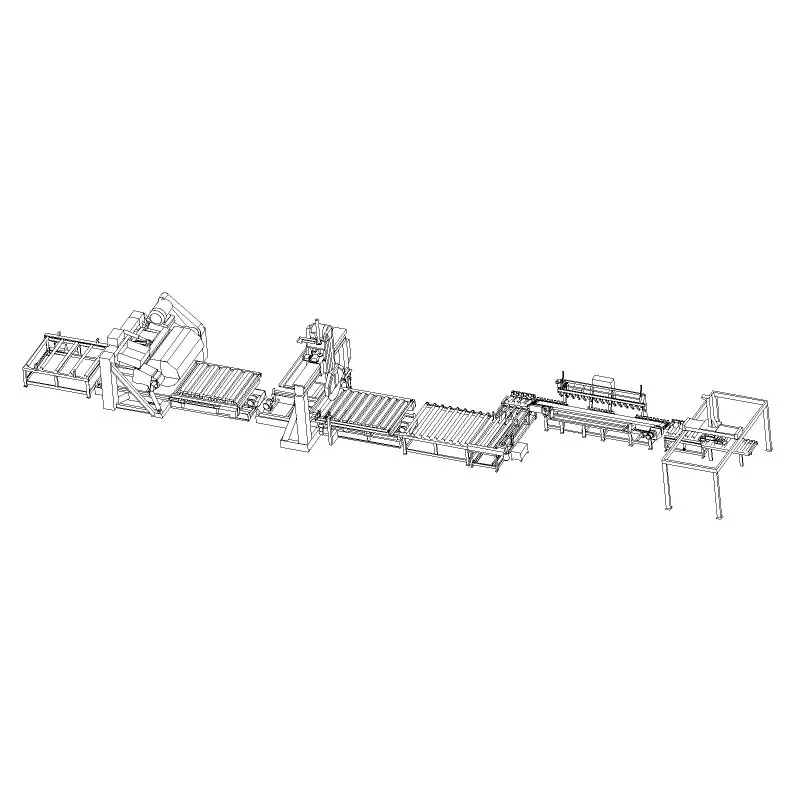

Полностью автоматизированная линия по производству бордюрных камней Оборудование для обработки камня

Полностью автоматизированная линия по производству бордюрных камней Оборудование для обработки камня -

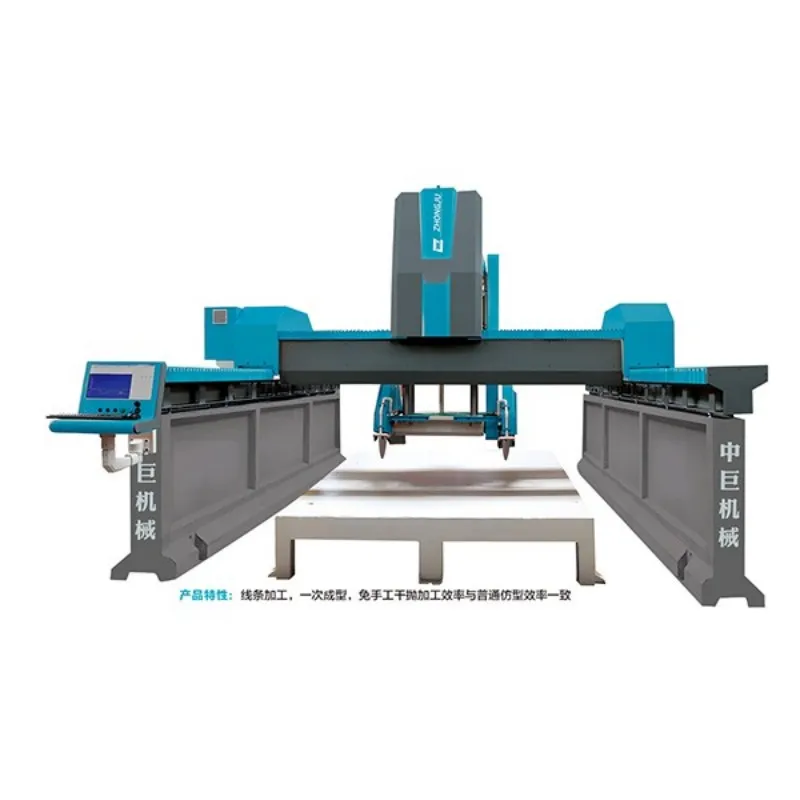

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель -

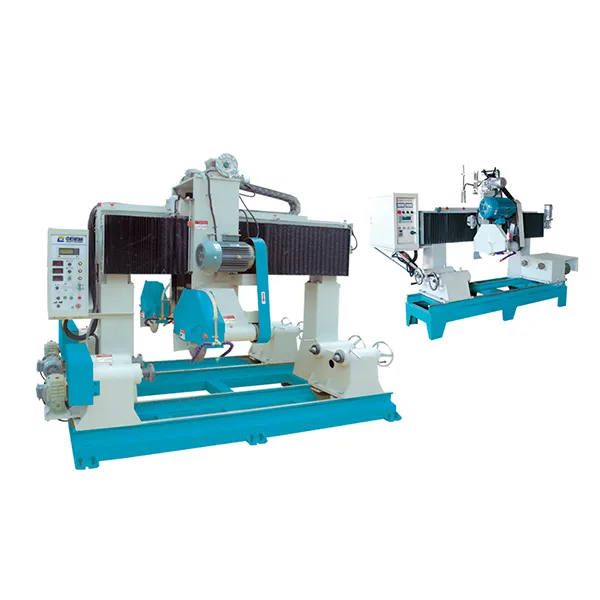

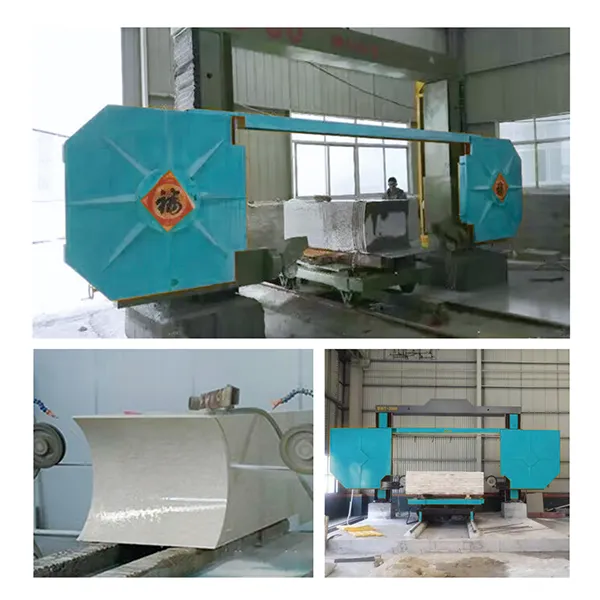

Станок для распиловки проволоки специальной формы

Станок для распиловки проволоки специальной формы -

Инфракрасный мостовой тип камнерезной машины

Инфракрасный мостовой тип камнерезной машины -

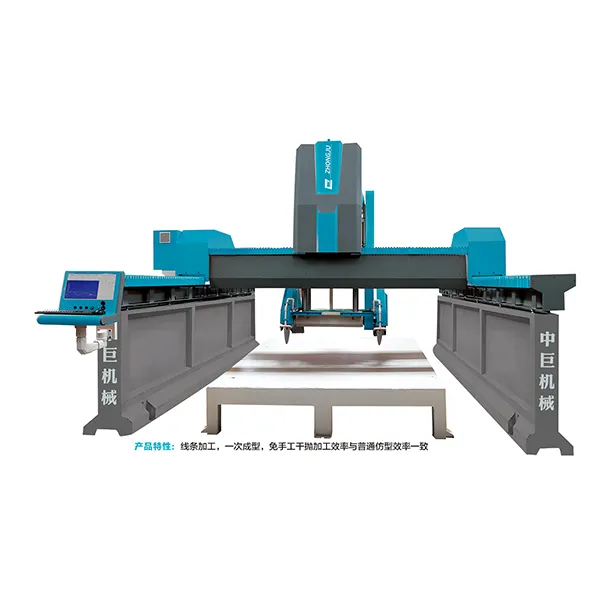

Двухбалочный профилировочный станок с ЧПУ

Двухбалочный профилировочный станок с ЧПУ -

Машина для формирования узоров трещин на камне Интеллектуальное оборудование для обработки камня

Машина для формирования узоров трещин на камне Интеллектуальное оборудование для обработки камня -

Сверлильный станок Оборудование для сверления цилиндрического камня

Сверлильный станок Оборудование для сверления цилиндрического камня -

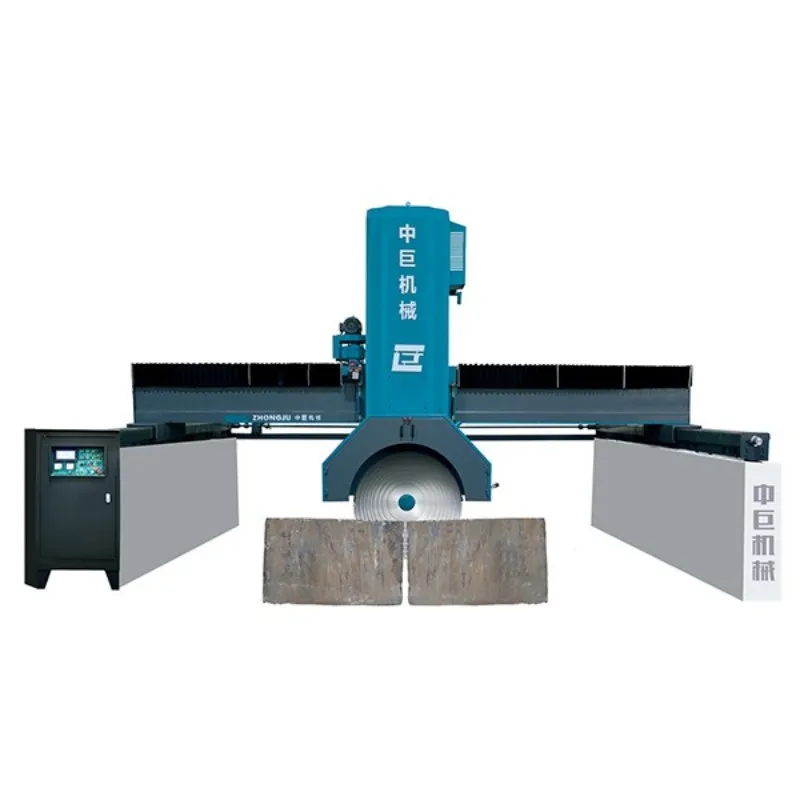

Шахтный станок для распиловки проволоки

Шахтный станок для распиловки проволоки -

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ800-4D

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ800-4D -

Гранитная плита автоматическая полировальная машина

Гранитная плита автоматическая полировальная машина -

Четырехстоечный инфракрасный мостовой станок для центрального резания

Четырехстоечный инфракрасный мостовой станок для центрального резания -

Четырехосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня

Четырехосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня

Связанный поиск

Связанный поиск- Автоматический профилировочный станок производитель в Китае

- Станок для распиловки проволоки с ЧПУ оптом

- Автоматический полировальный станок поставщик в Китае

- Шахтный станок для распиловки проволоки цена

- камнерезный станок авангард оптом

- Обзор плоского гравировального станка

- ремонт трехкоординатный камнерез

- станок для резки камня с подачей воды поставщик в Китае

- 5-осевой камнерезный станок поставщик

- Машина для шлифовки и полировки известкового камня