Автоматический камнерезный станок

Когда говорят ?автоматический камнерезный станок?, многие сразу представляют себе какую-то волшебную коробку, куда загрузил плиту — и она сама всё сделала. На деле, конечно, всё сложнее. Автоматизация — это не про ?нажал кнопку и забыл?, а про контроль, точность и, что важно, про понимание процесса. Если не вникнуть, можно легко купить дорогую игрушку, которая будет простаивать или резать криво. Сам через это проходил.

Что на самом деле скрывается за ?автоматикой?

Взять, к примеру, сервоприводы и систему ЧПУ. Это основа. Но если производитель сэкономил на шариковых винтах или на софте для управления, станок будет ?искать? нулевую точку или терять позицию после нескольких часов работы. У меня был случай с одной из ранних моделей, не буду называть бренд — так вот, там стоял дешёвый контроллер. При резке длинных плит, под 3 метра, погрешность накапливалась, и к концу реза расхождение могло быть до 1.5 мм. Для фасада — катастрофа.

Или момент с программным обеспечением. Хороший автоматический камнерезный станок должен иметь интуитивный интерфейс, но с возможностью тонких настроек: компенсация износа алмазного инструмента, поправка на терморасширение самой станины (да, это важно при работе в цеху без климат-контроля), алгоритмы оптимизации раскроя с минимизацией отходов. Многие системы предлагают ?оптимизацию?, но их алгоритмы примитивны — просто стыкуют прямоугольники, не учитывая направление волокон у мрамора или потенциальные скрытые трещины в граните.

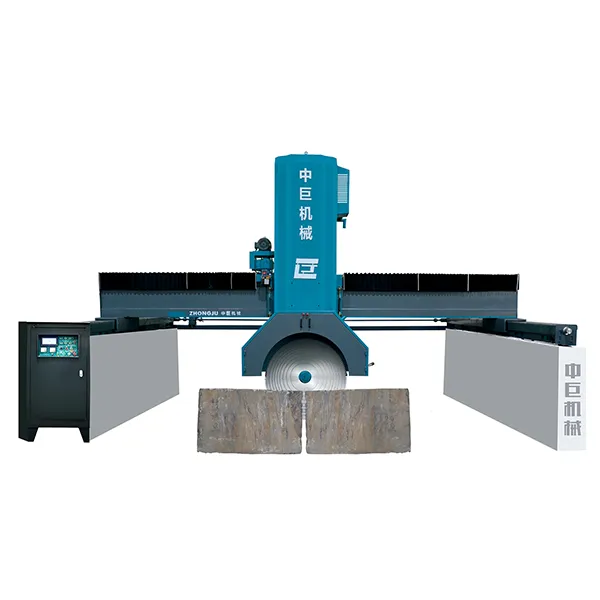

Поэтому, когда видишь сайт вроде ООО Цюаньчжоу Чжунцзюй Оборудования Производство (https://www.zjstonemach.ru), который позиционирует себя как производитель из Наньаня, ?родного города камнеобрабатывающего оборудования?, первым делом смотришь не на красивые картинки, а на теххарактеристики: какие двигатели, какой контроллер, какое ПО. Их локация в Фуцзяне — это одновременно и плюс (концентрация опыта), и риск: рынок насыщен, и нужно отличаться реальными инновациями, а не просто сборкой.

Ключевые узлы, на которые стоит смотреть вживую

Рама. Казалось бы, банально. Но если рама сварена без отжига или из некачественного металла, со временем её ?поведёт?. Особенно в условиях вибрации от мощных шпинделей. Надо стучать по ней, смотреть на толщину стенок, на рёбра жёсткости. Хороший станок тяжелый не просто так.

Система позиционирования. Оптический датчик или лазер? Лазер точнее, но требует чистоты. В условиях цеха, где летит пыль от гранита, лазерная линия может ?размываться?. Оптические системы на основе камеры более устойчивы к запылению, но их нужно периодически калибровать. В идеале — комбинированная система.

Режущая головка. Здесь не только мощность шпинделя (кВт — это не главное), а плавность подачи, система охлаждения и крепление инструмента. Быстроразъемные патроны — must have. Потерять 20 минут на смену диска — это нерационально. У некоторых станков, кстати, система подачи воды к диску сделана так, что брызги летят во все стороны. Мелочь? На практике — постоянная сырость и грязь вокруг станка.

Опыт внедрения и типичные ошибки при запуске

Помню, как мы устанавливали первый полностью автоматический комплекс. Эйфория от новизны быстро прошла, когда выяснилось, что операторы, привыкшие к ручным мостовым пилам, боятся подходить к панели управления. Проблема не в станке, а в людях. Пришлось буквально по шагам расписывать инструкции, проводить десятки тренировочных прогонов на обрезках.

Вторая ошибка — недооценка подготовки производства. Автоматический камнерезный станок требует идеально ровного пола, стабильного напряжения и, что важно, грамотной логистики подачи/выгрузки плит. Если к нему приставлять вилочный погрузчик для каждой заготовки, теряется весь смысл. Нужен конвейер или система роликовых столов. На сайте zjstonemach.ru я обратил внимание, что они часто показывают станки именно в составе линий — это правильный подход. Одинокий станок без инфраструктуры — это только часть решения.

И третье — обслуживание. Многие думают, что раз автоматический, то и обслуживания минимум. На деле — наоборот. Нужно ежедневно чистить направляющие от шлама, следить за уровнем масла в редукторах, калибровать датчики. Пренебрежение этим ведёт к ускоренному износу и дорогому ремонту. У производителя ООО Цюаньчжоу Чжунцзюй Оборудования Производство в описании заявлена ?высокотехнологичность?, но для конечного пользователя важнее доступность запчастей и понятные сервисные мануалы. Это тот вопрос, который нужно задавать напрямую перед покупкой.

Работа с разными материалами: где автоматика спотыкается

С гранитом и кварцитом у автоматических станков, как правило, нет проблем. Твёрдый материал, предсказуемый. Сложности начинаются с мрамора, травертина, оникса. Мягкие, слоистые, хрупкие. Здесь критична скорость подачи и стабильность оборотов диска. Если система не успевает адаптироваться, появляются сколы, а в худшем случае — плита лопается.

Был у меня печальный опыт с резкой тонкого (2 см) светлого мрамора на высоких оборотах. Станок был запрограммирован под гранитные режимы, оператор не стал менять. В итоге — перегрев, термоудар и трещина по всей плите. Вывод: автоматика не отменяет необходимости вводить технологические карты для каждого типа камня. Хороший станок позволяет создавать и сохранять библиотеки таких режимов.

Ещё один нюанс — композитные материалы, агломераты. В них часто встречаются вкрапления металла или стекла для декора. Алмазный диск, наткнувшись на такое, может получить локальный перегрев и выкрашивание сегментов. Некоторые современные модели имеют датчики контроля нагрузки на шпиндель и могут автоматически снизить подачу. Стоит искать такие функции, если планируете работать с неоднородными материалами.

Экономика вопроса: когда автоматизация окупается, а когда нет

Всё упирается в объёмы и номенклатуру. Если у вас мелкосерийное производство, штучные заказы, где каждый раз новая раскладка, то дорогой автоматический камнерезный станок будет простаивать. Время на программирование раскроя может превысить время самой резки. Окупаемость появится при стабильном потоке типовых изделий — плитка для пола, стандартные фасадные форматы, подоконники.

Важный момент — экономия материала. Человек-оператор, даже опытный, при раскрое сложной плиты с дефектами всегда сделает больший запас. Алгоритм оптимизации, если он качественный, ?уложит? детали плотнее. Это может дать экономию материала в 5-7%, что на крупных объёмах покрывает существенную часть затрат на станок.

И последнее — воспроизводимость. Для крупных проектов, где нужно сотни одинаковых элементов, автоматика незаменима. Ручной рез никогда не даст такой идентичности. Здесь уже речь идёт не просто об экономии, а о выходе на другой уровень заказов. Производители оборудования, такие как ООО Цюаньчжоу Чжунцзюй Оборудования Производство, должны это понимать и предлагать не просто станок, а решение под конкретную задачу клиента. Видно, что они из региона, где это понимание, должно быть, в крови. Но проверять, разумеется, нужно в деле, на тестовых резках.

В итоге, возвращаясь к началу. Автоматический камнерезный станок — это не магия, а инструмент. Очень сложный и требовательный. Его выбор — это не сравнение цен в каталогах, а глубокий анализ своих процессов, материалов и даже квалификации персонала. И только когда все эти звёзды сойдутся, он начинает приносить ту самую пользу, ради которой его, собственно, и покупают. А иначе — так и будет стоять в углу цеха, напоминая о поспешном решении.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

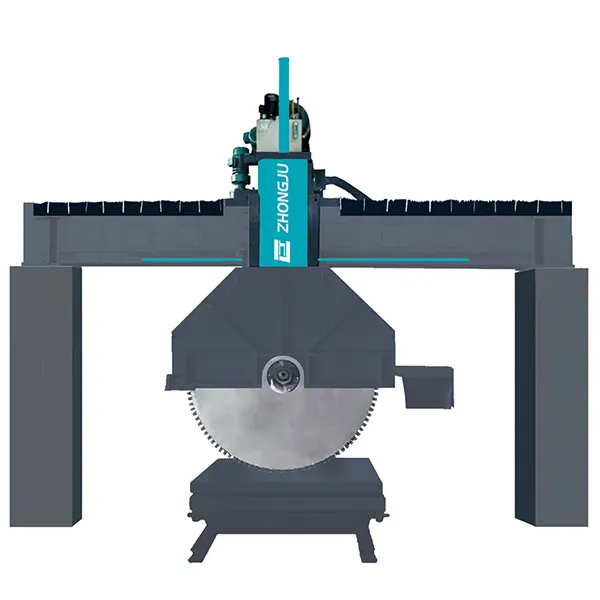

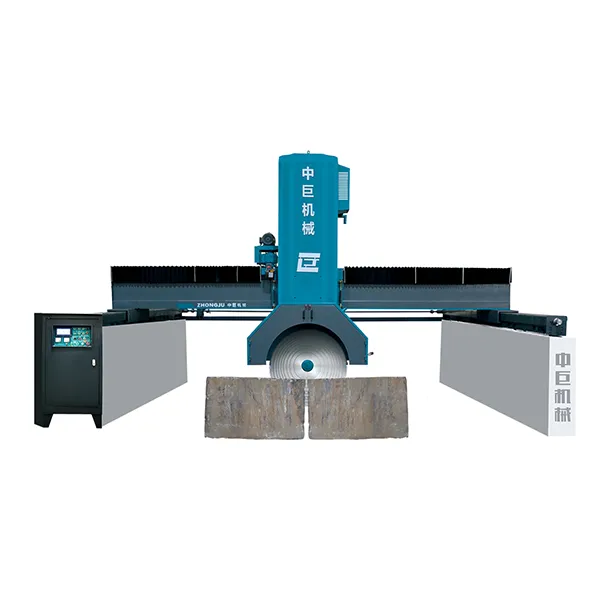

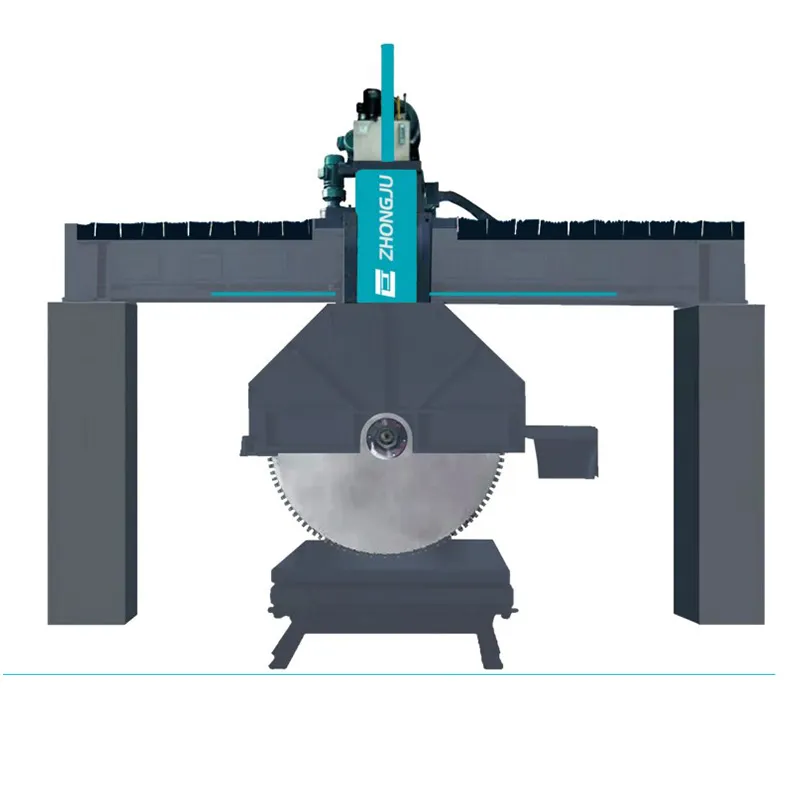

Мостовая однолезвийная пила для резки камня Высокоточное оборудование для обработки камня

Мостовая однолезвийная пила для резки камня Высокоточное оборудование для обработки камня -

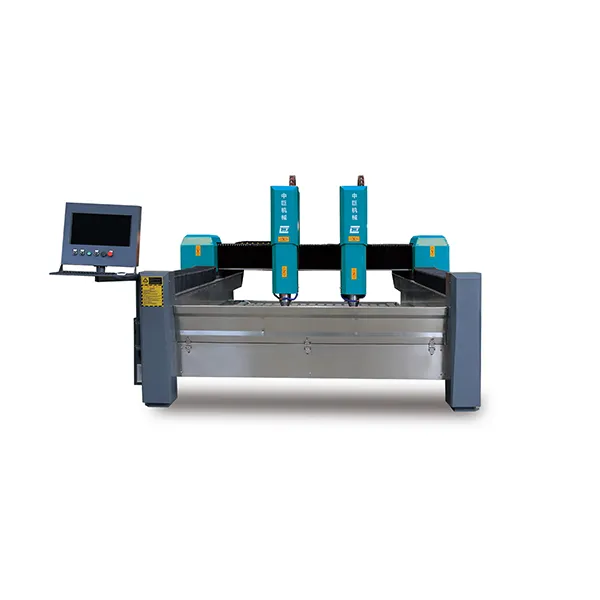

Сверлильный станок

Сверлильный станок -

Пятиосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня

Пятиосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня -

Интеллектуальная карьерная проволочная пила с двумя инверторами

Интеллектуальная карьерная проволочная пила с двумя инверторами -

Негабаритные

Негабаритные -

Ручная полировальная машина, шлифовальная машина

Ручная полировальная машина, шлифовальная машина -

Камнеобрабатывающий станок цепного типа

Камнеобрабатывающий станок цепного типа -

Машина для формирования трещин во льду

Машина для формирования трещин во льду -

Подкова камень машина

Подкова камень машина -

Компьютерный станок с ЧПУ для резки проволокой специальной формы

Компьютерный станок с ЧПУ для резки проволокой специальной формы -

Многостанционный станок для полировки надгробий

Многостанционный станок для полировки надгробий -

Машина для обработки камня подковообразной формы Оборудование для обработки камня

Машина для обработки камня подковообразной формы Оборудование для обработки камня

Связанный поиск

Связанный поиск- Обработка камня на Четырехкоординатный камнерез

- камнерезный станок diam sk 600 2.2

- 3d гравировальный станок по камню в Китае

- Профилировочный станок с ЧПУ для гранита

- Полировальная машина для полировки каменных полос

- помпа камнерезный станок производитель в Китае

- Профилировочный станок для песчаника производитель в Китае

- Фасонный профилировочный станок для металлочерепицы

- Гравировальный станок с двойной головкой цена

- Профилировочный станок для травертина завод в Китае