Автоматический станок для резки камня

Когда говорят про автоматический станок для резки камня, многие сразу представляют себе какую-то футуристическую машину, которая всё делает сама. На деле же, ключевое слово здесь — ?автоматический? — часто понимают слишком буквально. Да, он сам режет по программе, но если не разбираться в нюансах настройки, материале или даже в том, как вода подаётся на диск, можно легко превратить дорогую плиту в брак. Самый большой миф — что купил, подключил, и он уже работает как часы. На практике, это инструмент, который требует от оператора понимания процесса не меньше, а иногда и больше, чем старый ручной способ.

От ?железа? до результата: где кроются подводные камни

Возьмём, к примеру, систему позиционирования. Многие производители, особенно новые на рынке, делают акцент на скорость перемещения портала. Но в работе с гранитом или мрамором резкая остановка или слишком быстрый разгон могут привести к сколу на кромке, особенно на полированном материале. Здесь важна плавность, которую обеспечивает не только программное обеспечение, но и качество сервоприводов и направляющих. Я видел станки, где на бумаге все характеристики блестящие, а на деле при резке толстого гранита в 3 см появляется едва заметный ?волновой? эффект на срезе — это как раз следствие вибраций или недостаточной жёсткости станины.

Ещё один момент — сам режущий инструмент. Автоматика — это не волшебство. Если поставить дешёвый алмазный диск, не предназначенный для влажной резки конкретного камня, станок, конечно, прорежет, но ресурс диска упадёт в разы, а качество кромки будет далёким от идеала. Часто сталкивался с тем, что клиенты экономят на расходниках, а потом жалуются на сам станок. Это как заправлять дорогой автомобиль низкооктановым бензином.

Вода. Казалось бы, мелочь. Но её давление и чистота — критически важны. Недостаточный напольный подвод воды к диску ведёт к перегреву и быстрому износу алмазного сегмента. А если в системе фильтрации засор, мелкие частицы абразива попадают в направляющие, что убивает точность. Приходилось чистить такие системы после полугода ?экономии? на обслуживании — зрелище не для слабонервных.

Опыт из цеха: когда автоматика не срабатывает

Приведу случай из практики. Работали с крупной партией травертина. Материал пористый, неоднородный. Программу заложили стандартную, под ?средний? камень. На первых плитах всё шло идеально, но потом начались сколы в местах с более рыхлой структурой. Автоматический станок, слепо следуя заданной глубине и скорости, просто ?рвал? материал. Пришлось останавливаться, экспериментировать: снижать скорость подачи именно на участках реза, увеличивать расход воды для лучшего охлаждения и вымывания шлама. Это тот самый момент, когда нужно не просто нажать кнопку ?старт?, а понимать физику процесса и уметь вмешаться в автоматический цикл.

Или другой пример — резка сложных фигурных элементов для фасада. Программа построена, станок её отрабатывает. Но если заготовка изначально была не идеально ровно закреплена на столе (а такое бывает, когда торопишься), даже микронный перекос даст накопленную ошибку к концу раскроя. Автоматика ошибку не заметит, она режет там, где ?видит? по координатам. Результат — некондиция. Поэтому подготовка, выравнивание, крепление — это 50% успеха. Никакая автоматика это не компенсирует.

Был и обратный, положительный опыт с многониточными станками для массового производства плитки. Вот где автоматизация раскрывается полностью. Но опять же, ключ — в тонкой настройке синхронизации движения всех пильных узлов и в идеально откалиброванной подаче заготовок по рольгангам. Малейший сбой в конвейере — и уже не резка, а авария.

Производители и реалии рынка

На рынке много игроков, и выбор часто сводится к балансу цены, функциональности и, что важно, доступности сервиса. Китайские производители, например, сильно продвинулись в последние годы. Если раньше это было просто дешёвое ?железо?, то сейчас многие предлагают вполне конкурентные решения. Важно смотреть не на брошюру, а на то, как организована техническая поддержка и есть ли на складе запчасти.

В этом контексте можно упомянуть компанию ООО Цюаньчжоу Чжунцзюй Оборудования Производство. Они базируются в Наньане, Цюаньчжоу — месте, которое не зря называют родным городом камнеобрабатывающего оборудования в Китае. Их сайт https://www.zjstonemach.ru даёт представление о спектре — они занимаются именно исследованиями, разработкой и производством такого оборудования. Что для меня важно в таком производителе? Не просто сборка, а наличие собственных инженерных решений, адаптация станков под разные типы камня. Это часто видно по деталям: конструкции системы орошения, продуманности панели управления, возможности кастомизации под задачи заказчика. Их позиционирование как высокотехнологичного предприятия — это как раз тот случай, когда нужно копать глубже спецификаций и смотреть на реальные отзывы с производств.

Но какой бы ни был производитель, финальный тест всегда один — цех. Как станок ведёт себя после года интенсивной работы? Как доступны для замены подшипники шпинделя или зубчатые ремни? Насколько сложно перенастроить его под новый, нестандартный формат резки? Ответы на эти вопросы часто важнее списка функций в каталоге.

Экономика процесса: что считать кроме цены станка

Покупка автоматического станка для резки камня — это инвестиция. И считать нужно не только первоначальный чек. Во-первых, энергопотребление. Мощный шпиндель и система подачи — это киловатты. Во-вторых, расход воды и её очистка (системы замкнутого цикла — отдельная статья затрат, но они окупаются). В-третьих, и это главное, — выход качественного продукта и скорость.

Ручной резкой мастер высокой квалификации сделает сложный элемент, возможно, даже аккуратнее на одном экземпляре. Но на серии его усталость, человеческий фактор дадут о себе знать. Автоматический станок обеспечивает стабильность. Если всё настроено верно, сотая плита будет идентична первой. Это и есть основная экономия — снижение процента брака и предсказуемость производства.

Однако есть и обратная сторона. Простой такого станка из-за поломки обходится очень дорого. Поэтому надёжность и возможность быстро получить запчасти или сервисного инженера — это не прихоть, а производственная необходимость. Иногда лучше заплатить на 10-15% больше, но быть уверенным в поддержке.

Взгляд вперёд: куда движется технология

Сейчас тренд — это интеграция. Не просто станок, а элемент цифрового производства. Загрузка файлов резки прямо из CAD-программ, системы визуального контроля для корректировки положения заготовки, сбор данных о износе диска для прогнозного обслуживания. Это уже не фантастика, а реальные опции у продвинутых моделей.

Другое направление — гибридизация. Например, совмещение в одной машине функций резки и последующей обработки кромки. Это сокращает время переналадки и транспортировки заготовки между разными станциями. Для средних мастерских, где нужно быть гибкими, это может быть ключевым фактором.

Но, по моему ощущению, главный прорыв будет не в скорости или новой оси перемещения, а в ?интеллекте?. В алгоритмах, которые смогут анализировать звук реза, вибрацию и автоматически подстраивать параметры под конкретный участок плиты, имеющий неоднородность. Чтобы станок не просто выполнял программу, а адаптировался к материалу в реальном времени. Пока это лишь в зачаточном состоянии, но именно за этим будущее настоящей ?умной? автоматизации в камнеобработке.

В итоге, возвращаясь к началу. Автоматический станок для резки камня — это мощный, но требовательный инструмент. Его эффективность определяется не кнопкой ?пуск?, а глубиной понимания технологом всего процесса: от геологии камня до механики и программного управления. Без этого любая автоматика останется просто очень дорогой игрушкой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шаровая машина

Шаровая машина -

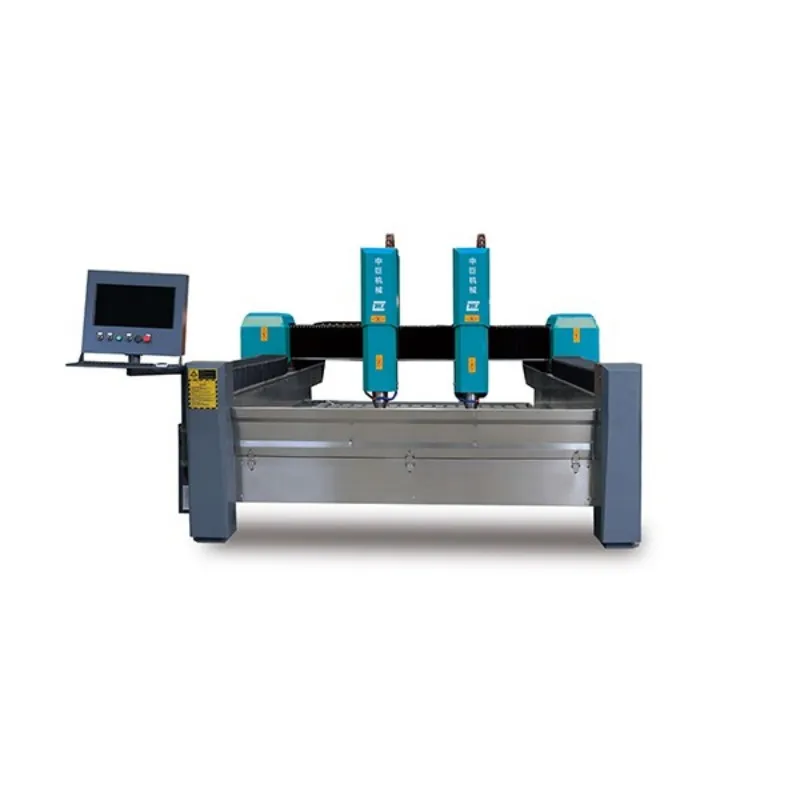

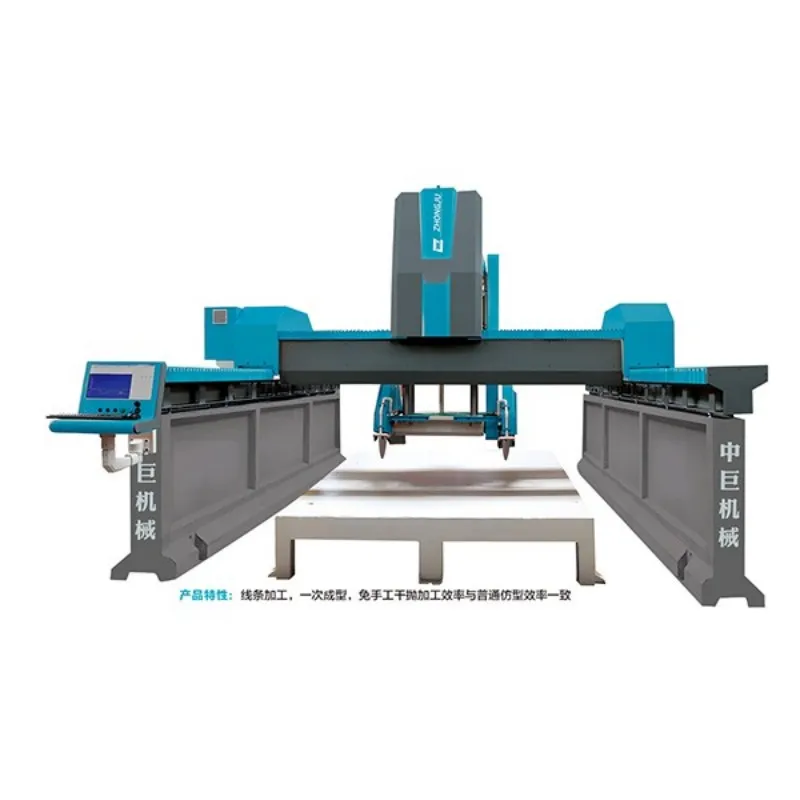

Промышленный высокоточный двухбалочный станок для профилирования с ЧПУ

Промышленный высокоточный двухбалочный станок для профилирования с ЧПУ -

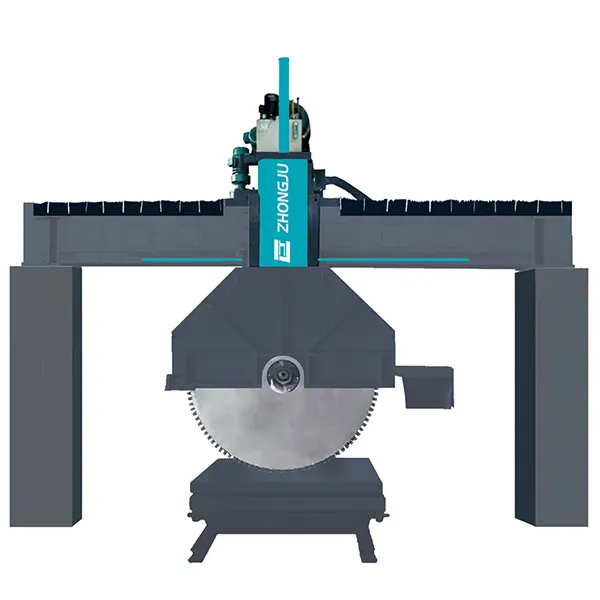

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ800-4D

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ800-4D -

Инфракрасный мост типа центральный резак

Инфракрасный мост типа центральный резак -

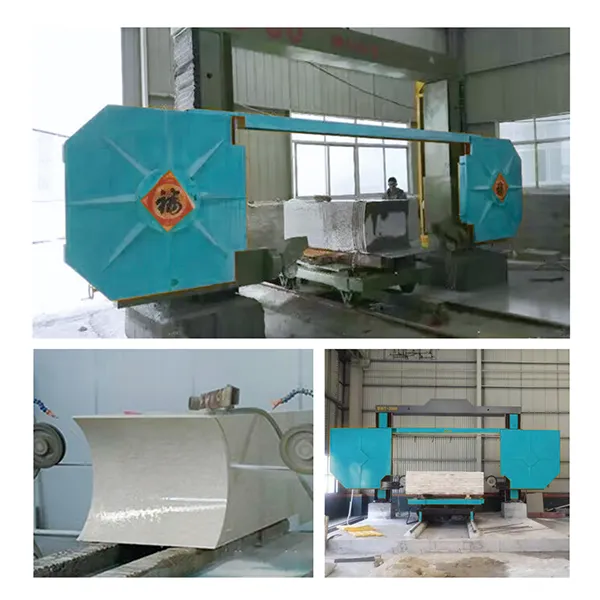

Шахтный станок для распиловки проволоки

Шахтный станок для распиловки проволоки -

Ручная машина для раскалывания камня подковообразной формы

Ручная машина для раскалывания камня подковообразной формы -

Версия со стальной балкой

Версия со стальной балкой -

Инфракрасный мостовой тип камнерезной машины

Инфракрасный мостовой тип камнерезной машины -

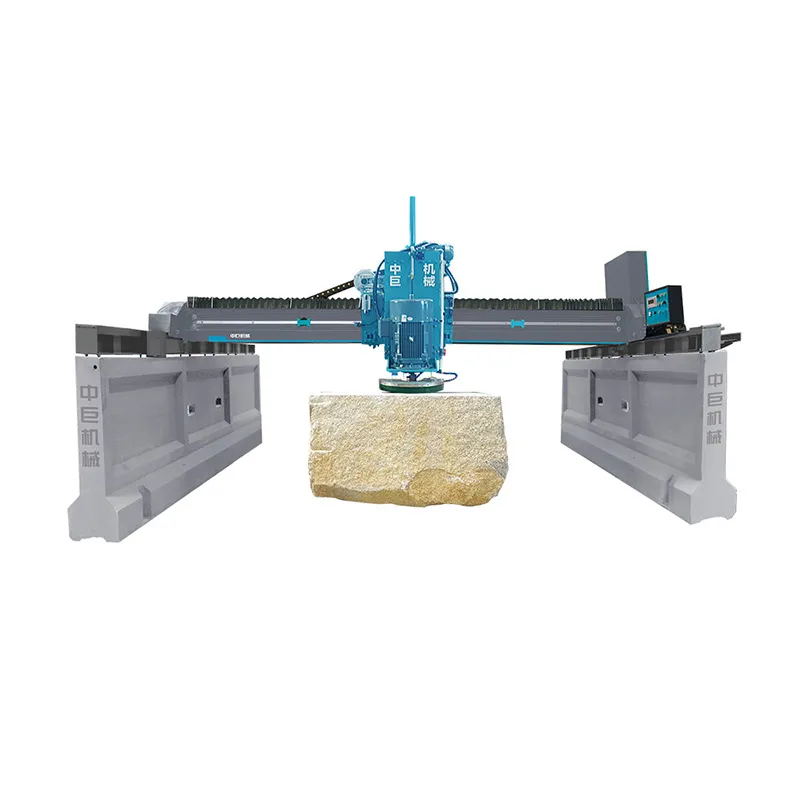

Пятиосевой интегрированный камнерезный станок мостового типа

Пятиосевой интегрированный камнерезный станок мостового типа -

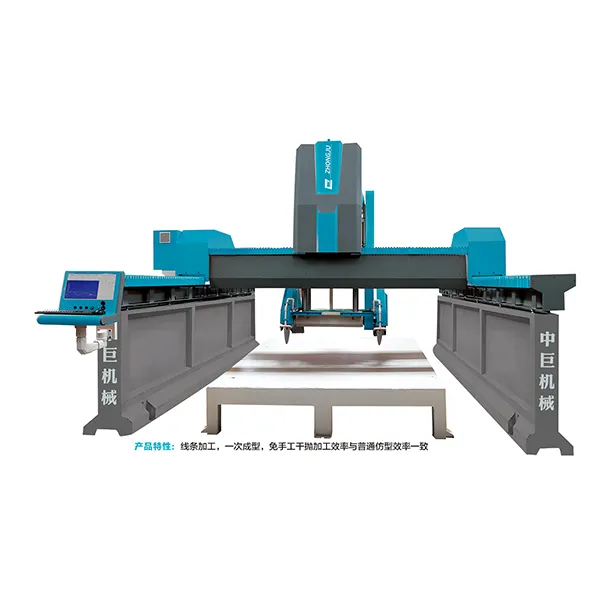

Мостовой станок для резки плинтусов Высокоточное оборудование для обработки камня

Мостовой станок для резки плинтусов Высокоточное оборудование для обработки камня -

Стандартный

Стандартный -

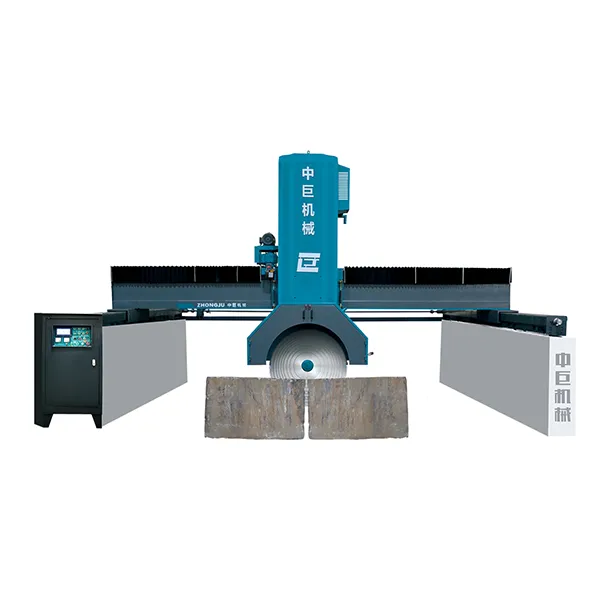

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Связанный поиск

Связанный поиск- Универсальный камнерез оптом

- гравировальный станок по камню для памятников миртелс завод

- камнерезный станок diam поставщик

- Полировальная машина для полировки каменных полос

- Оборудование для полировки каменных полос

- купить лазерный гравировальный станок по камню поставщик в Китае

- Автоматический станок для распиловки стальной проволоки

- Цена на монолитный камнерезный станок

- станок для резки камня с подачей оптом

- ручной гранитный полировальный станок