Высокоточный станок для распиловки проволоки

Резка проволоки – критически важный этап во многих производственных процессах, будь то электроника, медицина, автомобилестроение или производство бытовой техники. И особенно, когда требуется высокая точность и чистота реза. Именно здесь на помощь приходят высокоточные станки для распиловки проволоки. В этой статье мы подробно рассмотрим, какие типы станков существуют, на что обращать внимание при выборе, и как они применяются на практике. Будем говорить не только о теоретических аспектах, но и о реальных проблемах, с которыми сталкиваются пользователи, и способах их решения. Потому что, как говорится, теория без практики мертва! И я, как человек, который работает в этой области уже более десяти лет, прекрасно это знаю.

Типы высокоточных станков для распиловки проволоки

Существует несколько основных типов станков, которые используются для резки проволоки: роликовые, вальцевые, с использованием алмазных резцов и лазерные. Давайте рассмотрим каждый из них подробнее.

Роликовые станки

Это, пожалуй, самый распространенный тип станков для резки проволоки. Он основан на использовании нескольких роликов, между которыми проволока проходит. Ролики могут быть изготовлены из различных материалов – от стали до керамики. Преимущества роликовых станков – простота конструкции, относительная дешевизна и возможность резки проволоки различных диаметров. Однако, точность реза может быть не такой высокой, как у других типов станков.

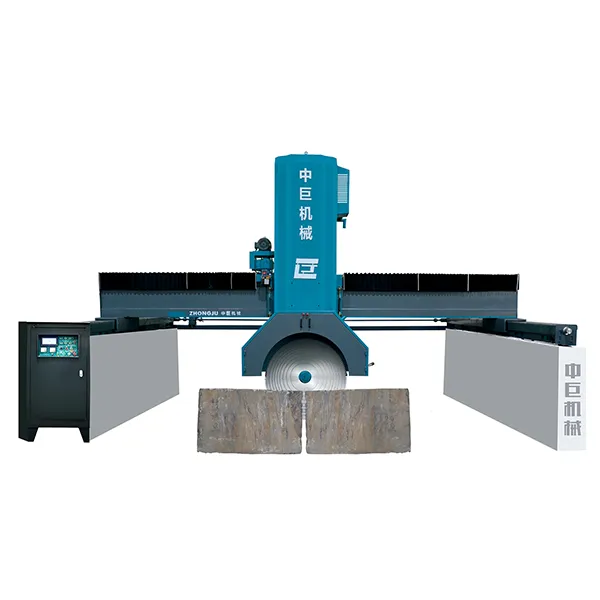

Один из примеров – станок от ООО Цюаньчжоу Чжунцзюй Оборудования, который отличается высокой надежностью и удобством в эксплуатации. [https://www.zjstonemach.ru/](https://www.zjstonemach.ru/) (Обратите внимание, что это ссылка на сайт производителя, демонстрирующая конкретное решение).

Вальцевые станки

Вальцевые станки отличаются от роликовых тем, что используют вальцы вместо роликов. Вальцы обычно изготавливаются из более твердых материалов, что позволяет добиться более высокой точности и чистоты реза. Они идеально подходят для резки проволоки с небольшим диаметром и для работы с деликатными материалами.

Эти станки особенно востребованы в производстве микроэлектроники, где требуется высокая точность и минимальное повреждение проволоки. Важно правильно подобрать вальцы для конкретного типа проволоки, учитывая ее материал и диаметр.

Станки с алмазными резцами

Эти станки используют алмазные резцы для резки проволоки. Алмазные резцы обладают высокой твердостью и износостойкостью, что позволяет резать проволоку с минимальным нагревом и повреждением. Они идеально подходят для резки проволоки из твердых сплавов и других материалов, которые сложно резать другими способами. Но, конечно, это самый дорогой вариант.

При работе с алмазными резцами необходимо соблюдать определенные правила техники безопасности, чтобы избежать травм и повреждений оборудования. Также важно регулярно проверять состояние резцов и заменять их при необходимости.

Лазерные станки

Лазерные станки представляют собой более современный и дорогостоящий тип станков для резки проволоки. Они используют лазерный луч для резки проволоки. Лазерные станки обеспечивают высокую точность, чистоту реза и возможность резки проволоки различных материалов. Они особенно востребованы в промышленности, где требуется высокая производительность и качество.

Преимущество лазерных станков – отсутствие механического контакта с заготовкой, что позволяет избежать деформации и повреждения проволоки. Однако, лазерные станки требуют сложной настройки и обслуживания.

Критерии выбора высокоточного станка для распиловки проволоки

При выборе высокоточного станка для распиловки проволоки необходимо учитывать несколько важных критериев: диаметр и материал проволоки, требуемая точность реза, производительность, бюджет и простота обслуживания.

Диаметр и материал проволоки

Важно убедиться, что станок подходит для резки проволоки нужного диаметра и материала. Некоторые станки предназначены только для резки проволоки определенного диаметра, а другие могут резать проволоку с разным диаметром. Также важно учитывать материал проволоки, так как от этого зависит выбор материала резцов.

Требуемая точность реза

Требуемая точность реза зависит от конкретной задачи. Для некоторых задач достаточно точности в несколько микрон, а для других – требуется точность в сотые доли микрон. Важно выбрать станок, который обеспечивает необходимую точность реза.

Производительность

Производительность станка зависит от объема работ. Для небольших объемов работ можно использовать станок с низкой производительностью, а для больших объемов работ необходимо выбрать станок с высокой производительностью. Производительность измеряется в количестве прорезанных деталей в час или в день.

Бюджет

Бюджет является одним из самых важных критериев при выборе станка. Цена станков может варьироваться от нескольких тысяч до нескольких миллионов долларов. Важно определить бюджет и выбрать станок, который соответствует бюджету.

Простота обслуживания

Важно выбрать станок, который легко обслуживать и ремонтировать. Это позволит избежать простоев в работе и снизить затраты на обслуживание. Убедитесь, что у поставщика есть запасные части и квалифицированные специалисты для обслуживания оборудования.

Примеры использования высокоточных станков для распиловки проволоки

Высокоточные станки для распиловки проволоки используются в различных отраслях промышленности:

- Электроника: для производства печатных плат, электронных компонентов и других электронных устройств.

- Медицина: для производства хирургических инструментов, имплантатов и других медицинских изделий.

- Автомобилестроение: для производства деталей двигателя, трансмиссии и других автомобильных компонентов.

- Производство бытовой техники: для производства деталей холодильников, стиральных машин и других бытовых приборов.

- Ювелирное дело: для создания сложных элементов декора и мелких деталей.

В каждом из этих отраслей требуются станки с разной точностью и производительностью. Например, в производстве микросхем требуются станки с очень высокой точностью, в то время как в автомобилестроении может быть достаточно станков с более низкой точностью, но большей производительностью.

Особенности работы с проволокой различного диаметра

При работе с проволокой различного диаметра необходимо учитывать несколько факторов: выбор резцов, скорость резки и усилие реза. Для резки тонкой проволоки необходимо использовать резцы с небольшим диаметром и низкой скоростью резки. Для резки толстой проволоки необходимо использовать резцы с большим диаметром и высокой скоростью резки.

Также важно правильно выбрать усилие реза. Слишком большое усилие реза может привести к повреждению проволоки, а слишком маленькое усилие реза может привести к некачественному резу. Оптимальное усилие реза зависит от материала проволоки и диаметра проволоки.

Заключение

Высокоточные станки для распиловки проволоки – это важный инструмент для многих производственных процессов. Выбор станка зависит от конкретной задачи и требований. Важно учитывать диаметр и материал проволоки, требуемую точность реза, производительность, бюджет и простоту обслуживания. Надеюсь, эта статья была полезной для вас и поможет сделать правильный выбор! И помните, хороший станок – это инвестиция в будущее вашего производства!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

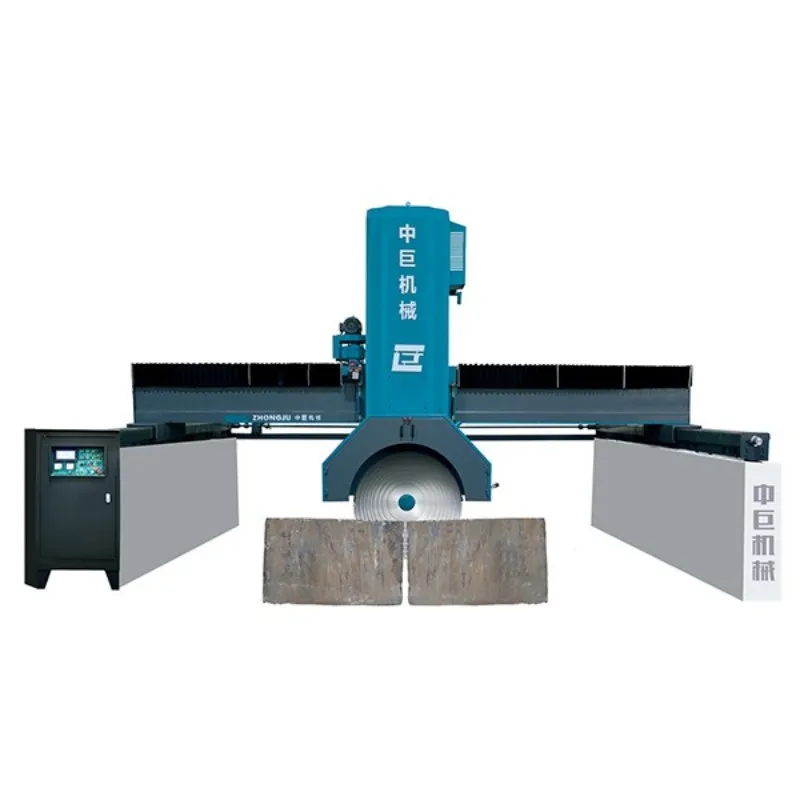

Горнодобывающая промышленность Двухлезвийная машина для резки камня Оборудование для обработки камня

Горнодобывающая промышленность Двухлезвийная машина для резки камня Оборудование для обработки камня -

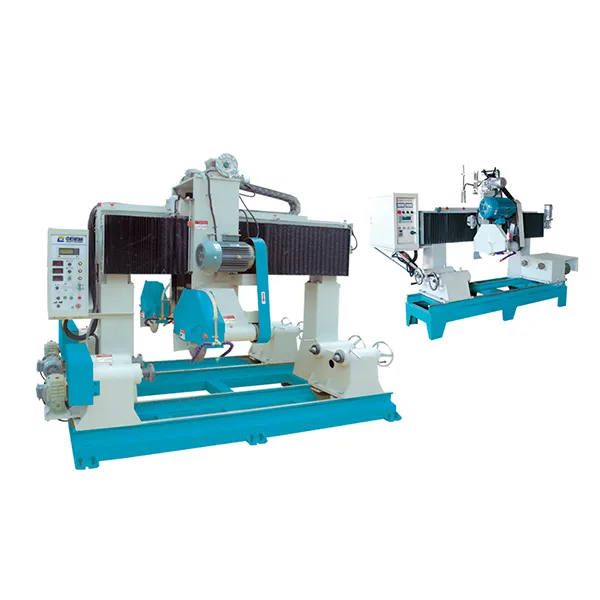

Автоматическая полировальная машина

Автоматическая полировальная машина -

Портальный микрокомпьютерный станок для сферической шлифовки

Портальный микрокомпьютерный станок для сферической шлифовки -

Ручная полировальная машина, шлифовальная машина

Ручная полировальная машина, шлифовальная машина -

Шахтный станок для распиловки проволоки

Шахтный станок для распиловки проволоки -

Многостанционный станок для полировки надгробий

Многостанционный станок для полировки надгробий -

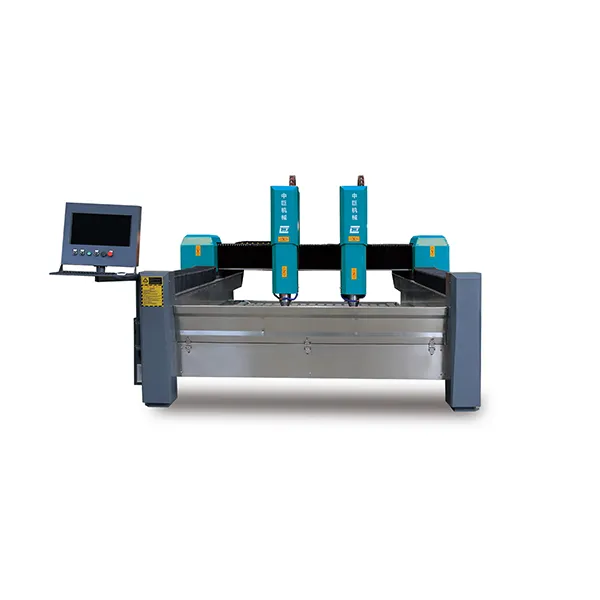

Двухголовочный гравировальный станок

Двухголовочный гравировальный станок -

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель -

Ручная машина для раскалывания камня подковообразной формы

Ручная машина для раскалывания камня подковообразной формы -

Кромкообрезной станок для обработки камня Оборудование для обработки камня

Кромкообрезной станок для обработки камня Оборудование для обработки камня -

Негабаритные

Негабаритные -

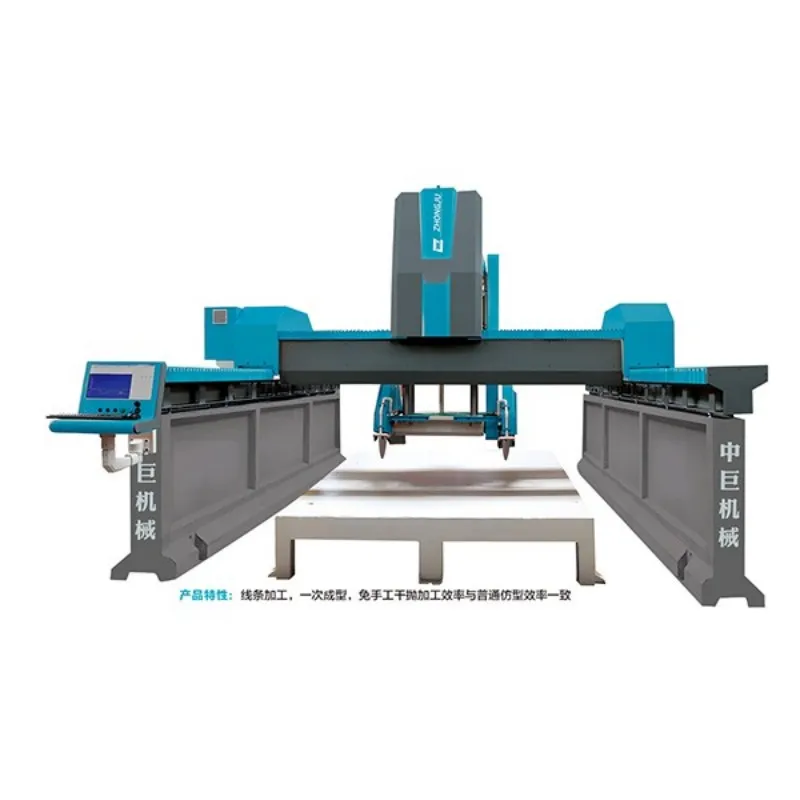

Пятиосевой интегрированный камнерезный станок мостового типа

Пятиосевой интегрированный камнерезный станок мостового типа

Связанный поиск

Связанный поиск- Станок для раздельного профилирования металла

- Полировальный станок для кварцевого камня и гранита

- Малая канатная пила

- авито камнерезные станки

- Мини-станок для распиловки проволоки

- полировальная машина для пола из травертина

- станок для резки камня с подачей воды оптом

- Камнерезный станок мостового типа цена

- аренда полировальная машина для травертина

- стол для гравировального станка по камню завод в Китае