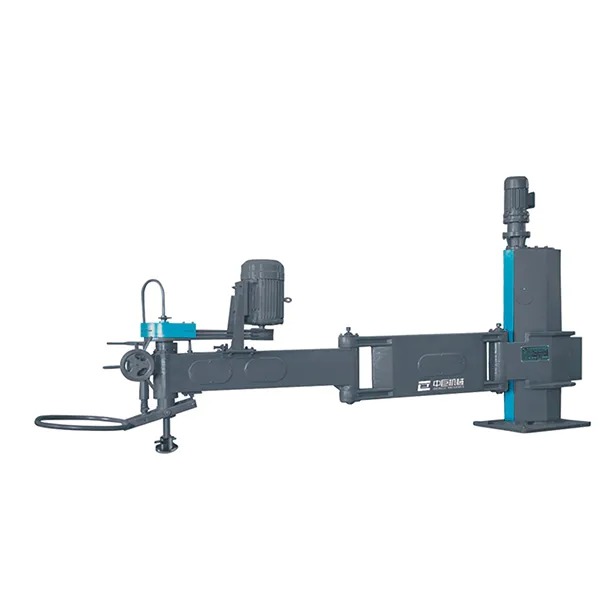

Гусеничная канатная пила

Когда слышишь ?гусеничная канатная пила?, первое, что приходит в голову многим, — это мощная машина, которая режет всё подряд. Но на деле всё тоньше. Часто путают её с обычной канатной пилой или дисковыми агрегатами, считая, что разница лишь в мобильности. Это ключевое заблуждение. Суть не в самом канате, а в системе его натяжения, подачи и, главное, в этой самой гусеничной базе, которая определяет, где и как ты сможешь работать. Если база хлипкая или управление углом кривое — хоть алмазный трос бери, толку не будет. У нас на одном из карьеров под Екатеринбургом была история… но об этом позже.

От идеи до первой проходки: с чем сталкиваешься на практике

Итак, берём типовую задачу: добыча блоков в карьере со сложным рельефом. Стационарную пилу не поставишь, вручную — экономически убийственно. Кажется, вот он, выход — гусеничная канатная пила. Заказываешь установку, смотришь спецификации: мощность двигателя, длина каната, тип алмазного сегмента. Всё сходится. Привозят, монтируют. И тут начинается самое интересное.

Первое, на что натыкаешься, — это несоответствие грунта и заявленной проходимости гусениц. В паспорте написано ?для рыхлых грунтов?, а у тебя после дождя глина, в которую любая гусеница проваливается. Приходится срочно докупать и монтировать более широкие траки, теряя время. Или другой нюанс — система орошения. В стандартной комплектации часто ставят насосы со слабым давлением. При резке гранита или твёрдого песчаника охлаждающая эмульсия не успевает вымывать шлам из реза, канат перегревается, сегменты ?сажаются?, и ты получаешь не рез, а рваную борозду с кучей сколов. Блок потом в брак. Приходится на месте дорабатывать, ставить дополнительный насос и фильтры.

И вот здесь важно не просто купить ?мощную пилу?, а выбрать производителя, который понимает эти подводные камни. Я, например, в последнее время присматриваюсь к технике от ООО Цюаньчжоу Чжунцзюй Оборудования Производство. Они из Наньаня, Фуцзянь — это, можно сказать, сердце камнеобрабатывающего машиностроения. На их сайте zjstonemach.ru видно, что они не просто сборщики, а занимаются именно разработкой. У них в модельном ряду есть пилы, где база изначально проектировалась с учётом работы на вязких грунтах — усиленная рама, независимая подвеска на гусеницах. Это не гарантия от всех проблем, но такой подход говорит о том, что инженеры мыслят категориями практиков, а не только продажников.

Ключевые узлы: на что смотреть до покупки и после

Если разбирать гусеничную канатную пилу по косточкам, то три узла требуют максимального внимания: приводной шкив, система натяжения каната и, собственно, ходовая часть. Приводной шкив — это точка, где передаётся вся мощность. Дешёвые модели часто имеют шкив из обычной стали, который со временем ?протачивается? самим канатом, теряется геометрия, появляется биение. Рез становится волнообразным. Хороший признак — когда шкив из инструментальной стали или с наплавленным износостойким слоем. Это сразу видно по весу и обработке поверхности.

Система натяжения. Бывает гидравлическая и механическая (винтовая). Гидравлика удобнее для оператора, позволяет регулировать натяжение ?на ходу?, но она капризнее в полевых условиях. Любая пыль или мелкая крошка в гидроцилиндре — и начинаются подтёки, давление падает. Механика надёжнее, но требует постоянного ручного контроля. В условиях, где резка идёт непрерывно по 10-12 часов, у оператора просто не хватит времени следить за механикой. Поэтому идеальный вариант — это гидравлика с многоступенчатой системой фильтрации рабочей жидкости. У того же Чжунцзюй в некоторых моделях я видел такую конструкцию — цилиндр защищён сильфонированным кожухом. Мелочь, но она продлевает жизнь узла в разы.

Ходовая. Тут не столько в мощности двигателя дело, сколько в распределении веса и клиренсе. Если центр тяжести смещён вперёд (часто из-за массивной рамы с двигателем), передние катки постоянно зарываются в грунт при движении под нагрузкой. Приходится постоянно выравнивать установку. Нужно смотреть на схему расположения агрегатов на раме. Лучше, когда основной вес (двигатель, гидростанция) расположен ближе к центру или даже смещён к задней оси.

Из личного опыта: когда теория разбивается о реальный камень

Вернёмся к той истории под Екатеринбургом. Карьер по добыче габбро. Заказчик купил гусеничную канатную пилу у одного европейского бренда — вроде всё солидно. Но начали работу — и сразу проблемы. Камень оказался неоднородным, с включениями более твёрдых пород. Стандартный алмазный канат, который шёл в комплекте, начал ?плыть? — рез уводило в сторону. Стали менять канаты на более жёсткие, с сегментами другой формы. Помогло, но не до конца.

Потом выяснилась главная беда: система управления подачей. Она была автоматической, с датчиком нагрузки на двигатель. В теории — умная система, которая сама регулирует скорость подачи, чтобы не перегружать мотор. На практике же при встрече с твёрдым включением система резко сбрасывала скорость, почти до нуля, а потом, когда включение заканчивалось, так же резко ускорялась. В итоге канат работал в режиме постоянных рывков, что привело к обрыву на третий день. Разрыв произошёл не в месте спайки, а прямо в несущем тросе — признак усталостного разрушения от переменных нагрузок.

Что сделали? Отключили эту автоматику, перевели управление подачей на ручной режим. Оператор, опытный парень, по звуку двигателя и вибрации стал чувствовать камень и плавно регулировать скорость. Рез стал ровнее, производительность упала незначительно, зато канат отработал свой полный ресурс. Вывод: любая автоматика в таких машинах должна иметь возможность быстрого и простого отключения. Слишком много переменных на карьере, которые не заложишь в программу.

Выбор оснастки: канат, эмульсия, мелочи

Производитель пилы — это только половина дела. Вторая половина — расходники. И главный из них — алмазный канат. Его подбор это почти алхимия. Под каждый тип камня — свой тип сегментов (форма, концентрация алмазов, связка). Для мрамора — одно, для гранита — другое, для кварцита — третье. Ошибка многих — пытаться найти ?универсальный? канат. Его не существует. Универсальный будет плохо резать всё.

Я обычно заказываю канаты под конкретный проект, и здесь важно сотрудничать с поставщиком, который готов делать небольшие тестовые партии. Сначала режешь пробные блоки, смотришь на скорость, ровность реза, износ. И уже потом заказываешь основную партию. Экономия на канатах — прямая дорога к потере денег на бракованных блоках и простое техники.

Охлаждающая эмульсия — ещё один пункт, который часто недооценивают. Нельзя лить просто воду. Нужна специальная эмульсия, которая не только охлаждает, но и смазывает канат, уменьшая трение о стенки реза, и вымывает каменную пыль. Концентрацию нужно соблюдать строго. Слишком жирная эмульсия — будет налипать на канат и шкивы, образуя абразивную пасту. Слишком жидкая — не будет защищать от перегрева. На больших объектах имеет смысл ставить систему рециркуляции и очистки эмульсии. Да, это дополнительные затраты, но они окупаются за счёт экономии дорогой жидкости и увеличения ресурса каната.

Техобслуживание в полевых условиях: не по инструкции

Книжка по ТО пишет: ?ежедневно проверять уровень масла, очищать от пыли, смазывать подшипники?. В реальности, в сезон, когда работа идёт в три смены, про ?ежедневно? забываешь. Вырабатываются свои, более жёсткие правила. Например, проверка натяжения всех болтовых соединений на раме и шкивах — не раз в неделю, а в конце каждой смены. Вибрация от работы выкручивает даже самые хорошие гайки с контргайками.

Особое внимание — ролики, направляющие канат. Их подшипники выходят из строя первыми. Признак — появление высокочастотного писка при движении каната. Если его проигнорировать, подшипник заклинит, ролик остановится, и канат протрёт в нём канаву за пару часов. Меняешь тогда не только подшипник, но и весь ролик. Поэтому в полевом ремкомплекте всегда должен быть запас этих самых роликов и подшипников к ним. Не ждёшь, когда они выйдут из строя, а меняешь по графику, например, после каждых 200-250 часов работы. Это не по мануалу, но это спасает от внеплановых суточных простоев.

И ещё про фильтры. Воздушные фильтры на двигателе в условиях каменной пыли забиваются не за 100 моточасов, а за 20. Если стоит обычный бумажный фильтр, его нужно выбивать и продувать каждый день. Лучше сразу ставить циклонный предварительный очиститель или фильтр с автоматической обратной продувкой. Это дороже, но двигатель скажет спасибо. Я видел, как на одной из последних моделей от ООО Цюаньчжоу Чжунцзюй Оборудования Производство стоит как раз такая двухступенчатая система очистки воздуха. Деталь, которая говорит, что производитель думает о реальной эксплуатации, а не только о стендовых испытаниях.

Взгляд вперёд: что ещё нужно от этой техники

Идеальной гусеничной канатной пилы не существует, но есть к чему стремиться. Сейчас основной тренд — это не увеличение мощности, а повышение ?интеллекта? и надёжности. Мне, как человеку, который эту технику эксплуатирует, хотелось бы видеть больше простых и понятных диагностических систем. Не сложную электронику с кучей датчиков, которая сама ломается, а, например, встроенные индикаторы износа критических узлов. Скажем, прозрачное окошко на гидробаке с метками, или простой механический указатель натяжения каната, который видно издалека.

Второе — модульность. Чтобы можно было быстро, прямо в карьере, заменить не весь узел, а его часть. Допустим, вышел из строя один из гидромоторов на гусенице. В идеале — открутил четыре болта, отсоединил шланги, поставил новый и работаешь дальше. А не как сейчас часто бывает: чтобы снять мотор, нужно демонтировать половину защитных кожухов и разобрать раму.

И конечно, сервис. Покупая технику, ты покупаешь не только железо, но и поддержку. Особенно это важно для российского рынка, где расстояния огромные. Наличие склада запчастей в регионе, выездные бригады инженеров, которые понимают специфику — это бесценно. Когда видишь, что у компании, например, у того же ООО Цюаньчжоу Чжунцзюй Оборудования Производство, есть не просто сайт zjstonemach.ru для заказов, а прописанная логистика и сервисные центры в ключевых регионах — это добавляет уверенности. Всё-таки камнеобработка — это не про эксперименты, а про стабильность и предсказуемый результат. И машина, которая режет камень, должна быть таким же предсказуемым и надёжным инструментом в руках мастера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ручная полировальная машина, шлифовальная машина

Ручная полировальная машина, шлифовальная машина -

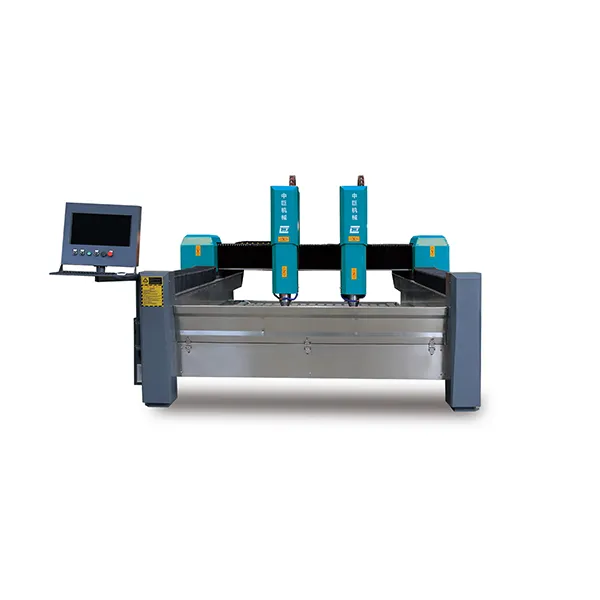

Двухголовочный гравировальный станок

Двухголовочный гравировальный станок -

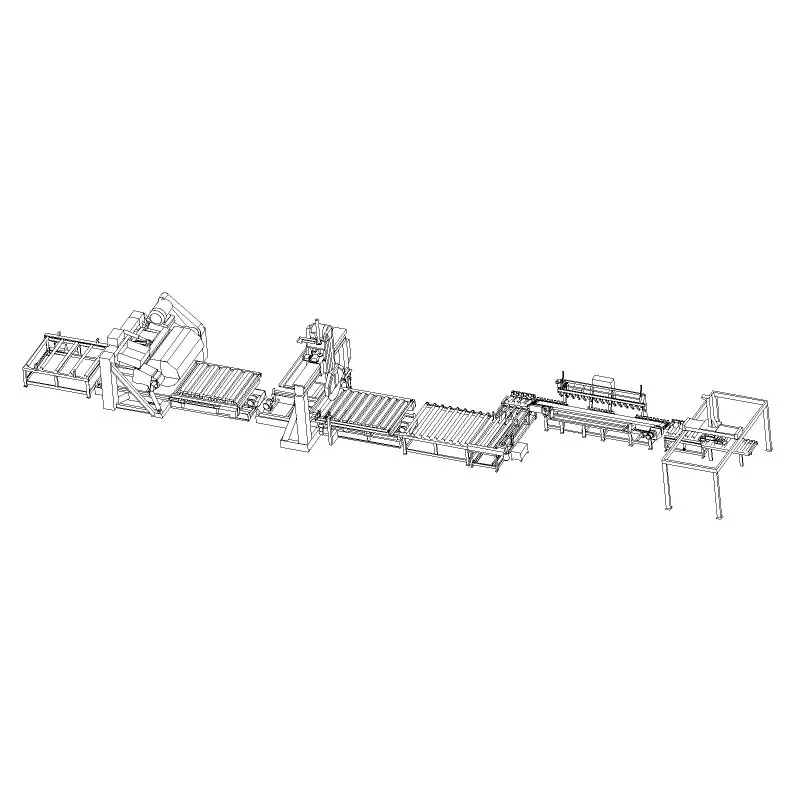

Полностью автоматизированная линия по производству бордюрных камней Оборудование для обработки камня

Полностью автоматизированная линия по производству бордюрных камней Оборудование для обработки камня -

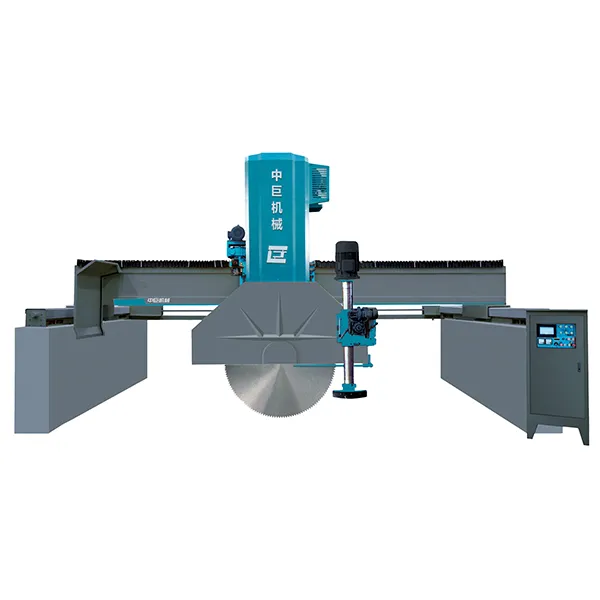

Кромкообрезной станок для обработки камня Оборудование для обработки камня

Кромкообрезной станок для обработки камня Оборудование для обработки камня -

Трехосевой мостовой тип интегрированного камнерезного станка

Трехосевой мостовой тип интегрированного камнерезного станка -

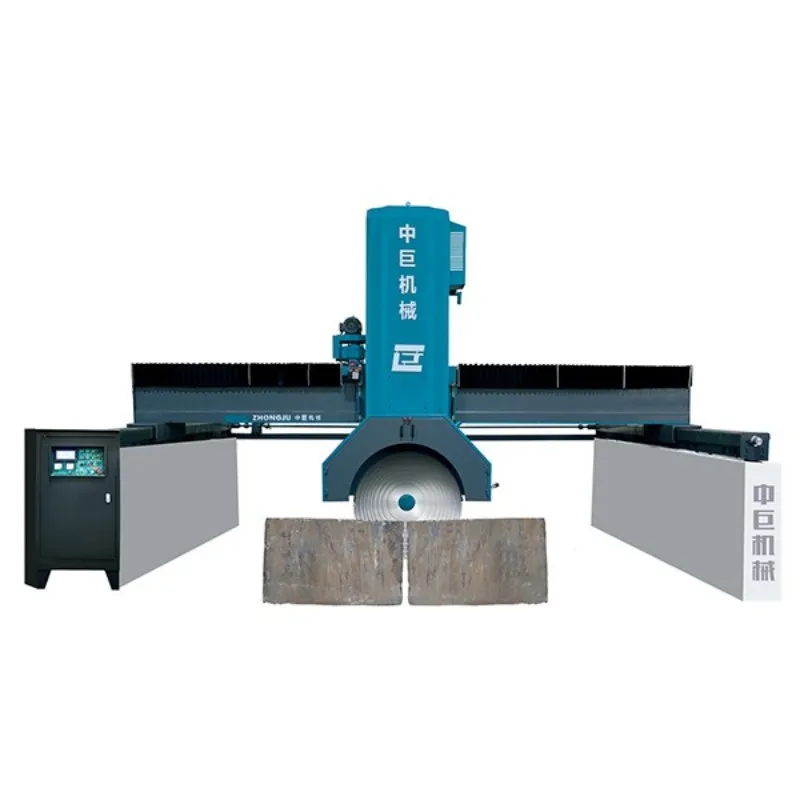

Мостовая композитная каменная режущая машина, версия со стальной балкой

Мостовая композитная каменная режущая машина, версия со стальной балкой -

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня -

Подкова камень машина

Подкова камень машина -

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель -

Четырехстоечный инфракрасный мостовой станок для центрального резания

Четырехстоечный инфракрасный мостовой станок для центрального резания -

Мостовой двунаправленный станок для резки камня Высокоточное оборудование для обработки камня

Мостовой двунаправленный станок для резки камня Высокоточное оборудование для обработки камня -

Ручной полировальный станок

Ручной полировальный станок

Связанный поиск

Связанный поиск- водяной станок для резки камня производитель

- Мостовой профилировочный станок с ЧПУ

- работа камнерезного станка производитель в Китае

- Производитель придорожная камнерезная машина

- камнерезный станок 1200 поставщик

- Профилировочный станок с ЧПУ

- станок для резки искусственного камня

- Пятиосевая канатная пила

- Станок для резки травертина производитель в Китае

- камнерезный станок diam sk 600 2.2 поставщик