Двухсторонний камнерезный станок

Когда слышишь ?двухсторонний камнерезный станок?, первое, что приходит в голову неспециалисту — аппарат с двумя пилами, который просто режет быстрее. Но это самое большое заблуждение. На деле, ключевое здесь — синхронность и контроль. Если эти два диска работают не как одно целое, получаешь не параллельные резы, а брак, биение, и постоянную головную боль с переналадкой. Сам через это прошел, когда лет десять назад впервые столкнулся с ранними моделями. Тогда казалось, что главное — мощность, а все остальное — мелочи. Ошибался.

Суть технологии: синхронность против грубой силы

Современный двухсторонний камнерезный станок — это в первую очередь система точной механики и управления. Речь не о том, чтобы всунуть два шпинделя в одну станину. Важно, чтобы оба диска имели абсолютно идентичную скорость, подачу и, что критично, синхронный подвод/отвод. Малейший люфт в одном из суппортов — и прощай, точность. В свое время мы тестировали несколько машин, где этот момент был упущен. Производители делали акцент на двойной производительности, но на деле при резке длинных плит, особенно гранита, разница в миллиметр на выходе из-под второго диска была обычным делом.

Сейчас смотрю на оборудование иначе. Возьмем, к примеру, станки от ООО Цюаньчжоу Чжунцзюй Оборудования Производство. Изучая их модели на сайте zjstonemach.ru, видно, что инженеры делают ставку именно на систему синхронного привода. Это не просто два мотора, работающие от одного контроллера. Там заложена обратная связь по положению, компенсация тепловых расширений шпинделей. Это и есть та самая ?высокотехнологичность?, которую они заявляют в своем описании. Без этого — это не станок, а две отдельные пилы, скрепленные вместе.

Практический вывод: оценивая двухсторонний камнерезный станок, первым делом нужно спрашивать не про мощность (хотя и это важно), а про тип привода и систему обеспечения синхронности. Цепная передача от одного мотора? Сервомоторы с энкодерами? Как реализована компенсация? От этого зависит, сможешь ли ты стабильно резать, скажем, 3200 мм плиту керамогранита без ступеньки на середине.

Подводные камни в настройке и эксплуатации

Даже с хорошим оборудованием можно наломать дров на этапе пусконаладки. Одна из самых частых ошибок — неправильная юстировка направляющих. Станок приходит с завода, его собирают, но базовую плоскость нужно проверять и выставлять под конкретные условия цеха. Помню случай, когда мы долго не могли понять причину вибрации. Оказалось, фундамент под левой стороной станины дал микроусадку, и один из дисков начал ?гулять?. Пришлось выравнивать по уровню с точностью до соток.

Вторая боль — вода и окалина. Два диска — это в два раза больше шлама. Система охлаждения должна быть рассчитана на такой объем, иначе суспензия из воды и каменной пыли забивает все желоба, насосы, да и просто заливает пол. У некоторых производителей, включая упомянутую компанию из Цюаньчжоу, есть модели с продуманной системой фильтрации и отстойниками увеличенного объема. Это не рекламная фишка, а суровая необходимость для непрерывной работы.

И третье — расходники. Диски изнашиваются, и изнашиваются не всегда равномерно. Если один диск затупился чуть быстрее, нагрузка на второй меняется, может появиться тот самый разнобой в резе. Нужно не только следить за состоянием алмазных сегментов, но и менять пары дисков, стараясь сохранять их износ примерно одинаковым. Это вопрос дисциплины обслуживающего персонала, который часто игнорируют.

Кейс: переход на двухстороннюю резку в цехе

Расскажу на примере одного проекта. Цех по производству столешниц работал на старом однодисковом станке. Объемы росли, и возникла потребность резать по две заготовки одновременно для оптимизации времени. Решили купить двухсторонний станок. Выбор пал на модель от производителя из Наньаня — региона, который не зря называют родным городом камнеобрабатывающего оборудования. Логика была проста: у них плотная специализация на этом сегменте.

Первые недели были адаптационными. Операторы привыкли к работе с одной пилой, а тут нужно контролировать два реза одновременно, следить за подачей с двух сторон. Были случаи сколов на кромке, когда скорость подачи для конкретного материала (например, кварцевого агломерата) была выбрана неправильно. Пришлось на практике выводить новые параметры: для гранита — одна скорость и давление, для агломерата — другие, для мрамора — третьи. Это не та информация, которую в чистом виде даст инструкция.

Но через месяц вырисовалась экономика. Время на резку стандартных заготовок сократилось почти на 40%, при этом точность сопряжения кромок для последующей склейки стала выше. Ключевым оказался тот самый контроль синхронности. Станок позволял резать плиту по длине, и две полученные полосы идеально стыковались, потому что оба реза были выполнены в одной плоскости, в один проход. Это и есть главный выигрыш, а не просто ?резать в два раза быстрее?.

Мысли о будущем таких систем

Куда дальше двигаться двухсторонним станкам? Мне видится, что развитие идет в сторону интеграции в цифровую линию. То есть станок должен не просто резать, а получать задание из CAM-системы, автоматически выбирать инструмент (возможно, даже разные диски для разных материалов на двух шпинделях), самостоятельно проводить диагностику износа и корректировать параметры реза.

Уже сейчас некоторые производители, включая ООО Цюаньчжоу Чжунцзюй Оборудования Производство, предлагают системы ЧПУ, которые хранят базы параметров для десятков материалов. Это большой шаг вперед. Следующий логичный этап — машинное зрение для контроля кромки реза в реальном времени и автоматической подстройки. Пока это кажется футуристичным, но в условиях, где каждый процент брака — это прямые убытки, спрос на такие решения будет расти.

Однако есть и консервативный взгляд. Слишком сложная электроника в условиях цеха, забитого пылью и влагой, — это дополнительный риск. Надежность механики, простота обслуживания и ремонтопригодность все еще остаются критическими параметрами выбора. Идеальный двухсторонний камнерезный станок будущего, на мой взгляд, должен сочетать умную систему управления с максимально простой и живучей механической частью. Баланс здесь найти сложно, но именно над этим и работают инженеры в тех же Наньане или Цюаньчжоу.

Итоговые соображения: стоит ли игра свеч?

Так стоит ли переходить на двухстороннюю резку? Однозначного ответа нет. Если у тебя мелкосерийное производство, много штучных, нестандартных заказов, где постоянно нужна переналадка, то, возможно, универсальный однодисковый станок будет более гибким решением. Суета с настройкой двух пил под каждый короткий запуск может съесть всю экономию.

Но если речь идет о потоковом производстве, где есть устойчивый объем однотипных заготовок (те же плиты под столешницы, ступени, подоконники), то двухсторонний камнерезный станок — это мощный инструмент для повышения эффективности. Важно только правильно его выбрать, обращая внимание не на громкие лозунги, а на детали: систему привода, качество направляющих, продуманность системы охлаждения и удаления шлама.

И последнее: никакой станок не будет работать сам. Ключ — это обученная команда, которая понимает принципы его работы, а не просто нажимает кнопки. Инвестиции в оборудование должны идти рука об руку с инвестициями в людей. Без этого даже самая продвинутая машина от ведущего производителя камнеобрабатывающего оборудования не раскроет и половины своего потенциала. Проверено на практике не раз.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пятиосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня

Пятиосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня -

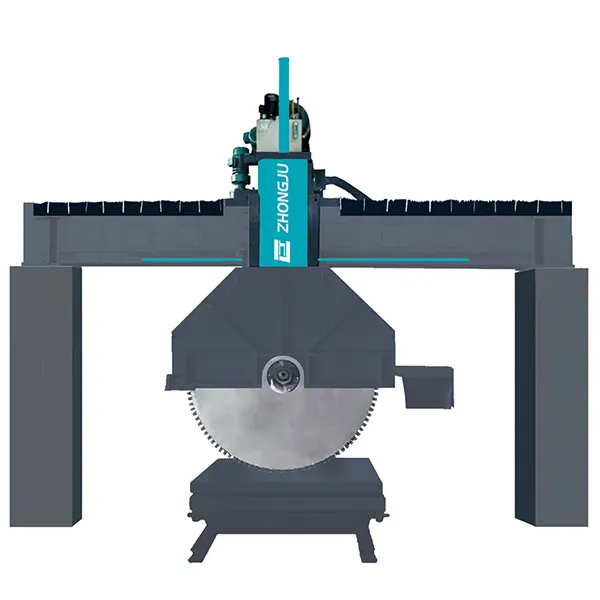

Инфракрасный мостовой тип камнерезной машины

Инфракрасный мостовой тип камнерезной машины -

Четырехстоечный инфракрасный мостовой станок для центрального резания

Четырехстоечный инфракрасный мостовой станок для центрального резания -

Инфракрасный мост типа центральный резак

Инфракрасный мост типа центральный резак -

Четырехосевой интегрированный камнерезный станок мостового типа

Четырехосевой интегрированный камнерезный станок мостового типа -

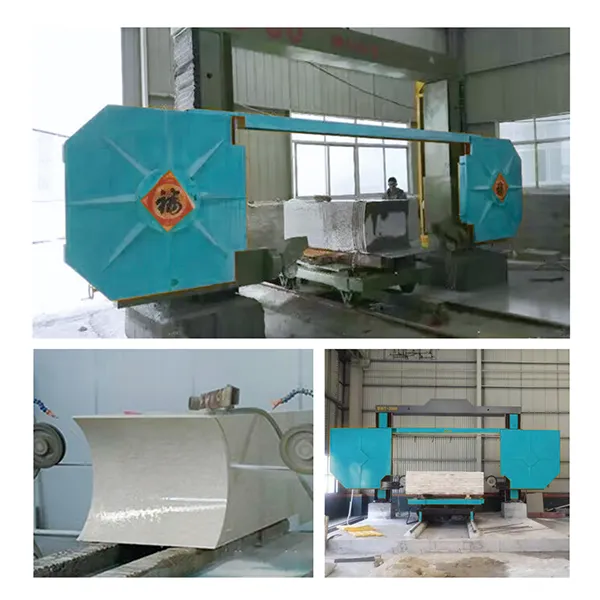

Подкова камень машина

Подкова камень машина -

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель -

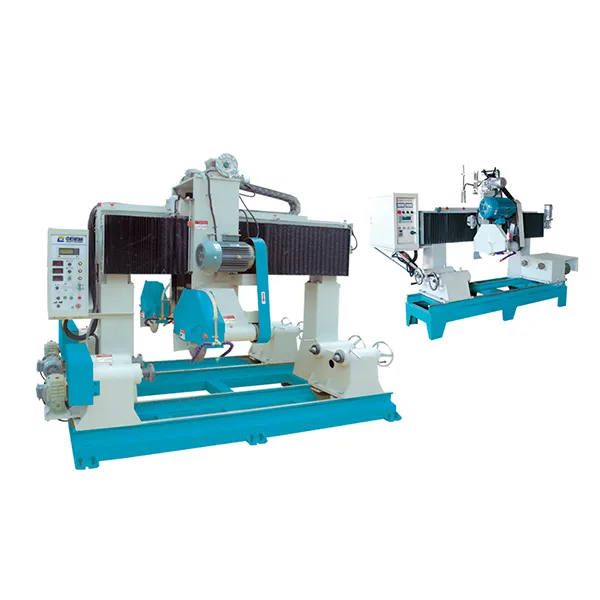

Станок для распиловки проволоки специальной формы

Станок для распиловки проволоки специальной формы -

Шаровая машина

Шаровая машина -

Ручная подковообразная каменная машина

Ручная подковообразная каменная машина -

Стандартный

Стандартный -

Тип моста одно лезвие камень пилы машина

Тип моста одно лезвие камень пилы машина

Связанный поиск

Связанный поиск- Станок для резки мрамора в Китае

- Промышленный профилировочный станок со свободным дном

- камнерезный станок диаметр

- Профилировочный станок со свободным дном производитель

- Добыча двойной нож камень резки машина поставщик

- Монолитный камнерезный станок производитель в Китае

- станок камнерезный helmut st350 800 завод

- Автоматический полировочный станок для надгробий

- камнерезный станок 1200 поставщик

- Станок для резки известкового камня производитель