Камнерезный станок для гранита и мрамора

Когда слышишь 'камнерезный станок для гранита и мрамора', многие представляют себе просто мощный агрегат с диском. Но на деле разница между работой с гранитом и мрамором — это как между резкой стали и стекла. Ошибка в выборе или настройке — и ты либо получаешь сколы на дорогом каррарском мраморе, либо 'сжигаешь' алмазный инструмент на граните, потому что не учёл скорость подачи или охлаждение. Вот об этих нюансах, которые в каталогах часто не пишут, и хочется сказать.

Гранит vs Мрамор: почему один станок не панацея

Начнём с основ, которые почему-то многие упускают. Гранит — абразивный, твёрдый, но хрупкий на микроуровне. Мрамор мягче, но вязкий, склонный к образованию ступенек на кромке при неправильном резе. Универсальный камнерезный станок существует, но 'универсальный' часто означает компромисс. Для постоянной работы с гранитом нужен жёсткий станинный монолит, мощный шпиндель, который не боится ударных нагрузок, и система подачи воды под высоким давлением — чтобы не просто смывать шлам, а охлаждать сам алмазный сегмент, иначе он 'засаливается' и режет уже сталью, а не алмазом.

С мрамором другая история. Здесь критична плавность хода каретки и точность позиционирования. Вибрация — враг. Даже небольшая биение диска даст на поверхности мрамора неприятную волнистость, которую потом не отполируешь. И вода — её должно быть много, но давление можно ниже, главное — постоянный поток для удаления липкой мраморной 'каши', которая забивает пропил.

Был у меня опыт на одном из старых заводов: поставили мощный станок, отлично пиливший гранит, на линию по мрамору. Результат — постоянные сколы на подрезке. Оказалось, проблема в жёсткой механической подаче, которая для мягкого мрамора была слишком резкой. Пришлось дорабатывать, ставить частотный преобразователь для плавного разгона. Это к вопросу о 'универсальности'.

Ключевые узлы: на что смотреть, кроме мощности двигателя

Мощность — это хорошо, но она вторична. Первична — конструкция. Станина. На дешёвых станках её часто делают из сварных профилей. Для периодических работ сгодится, но для цеха, где станок работает в две-три смены, это путь к постоянной регулировке. Нужна литая или усиленная сварная станина с рёбрами жёсткости, отшлифованными направляющими. Геометрия должна 'стоять' годами.

Шпиндель. Здесь два лагеря: частотный преобразователь с асинхронным двигателем или сервопривод. Для художественной резки, сложных профилей — серво, без вариантов. Для прямых пропилов — хороший частотник с правильным подбором крутящего момента. Важный момент, который редко озвучивают: как организован отвод тепла от шпинделя? В дешёвых моделях стоит простой вентилятор, который гоняет пыльную цеховую атмосферу — абразив делает своё дело, и через год-два подшипники начинают гудеть.

Система подачи воды. Казалось бы, трубка и шланг. Но если вода подаётся только с одной стороны диска, с противоположной стороны реза ты получишь перегрев и повышенный износ алмазного сегмента. Нужны форсунки с двух сторон. И обязательно фильтр грубой очистки на входе — песок из водопровода за пару месяцев протрёт в керамике уплотнители насоса.

Алмазный инструмент: самая частая точка ошибок

Станок — это только половина системы. Вторая половина — алмазный диск. И здесь главное правило: нет волшебного диска 'для всего'. Диск для гранита с мягкой связкой на мраморе сотрётся за пару метров. Диск для мрамора на граните просто не будет резать — алмаз 'утонет' в мягкой связке, не вгрызаясь в камень.

Состав связки, концентрация и размер алмазного зерна, форма сегментов — всё это подбирается под конкретную породу и даже под задачу. Для грубой распиловки гранитного блока — один диск, для чистового реза плиты — другой, с более мелким зерном. Часто вижу, как люди экономят на дисках, покупая 'что подешевле' для дорогого станка. Это как лить 92-й бензин в спортивную машину. Результат — повышенная нагрузка на шпиндель, плохое качество реза и в итоге дорогостоящий ремонт.

Из личного: как-то заказали партию плитки из очень твёрдого гранита 'Абсолют Блэк'. Стандартные диски брали с огромным трудом, шум стоял невероятный. Проблему решили только подобрав диск со специальной твёрдой металлической связкой и алмазом повышенной прочности. Ресурс диска упал, но рез пошёл чистый и быстрый. Без такого диска проект бы встал.

Организация процесса: что не купишь за деньги

Даже самый продвинутый станок для гранита и мрамора не будет эффективен без грамотной логистики вокруг него. Как подаётся заготовка? Как отводится отрезанная часть? Если рабочие носят плиты вручную, они будут экономить на количестве резов, стараясь отрезать побольше за один проход — это убивает и диск, и качество.

Система удаления шлама. Мокрая каменная пыль (шлам) — это не грязь, это абразивная паста, которая затвердевает как бетон. Если её вовремя не удалять из лотков и с направляющих, она забьёт все движущиеся части. Регулярная промывка — must have. Лучше — автоматическая система отсоса шлама, но это уже для крупных производств.

Эргономика для оператора. Панель управления должна быть на виду, аварийная кнопка — под рукой. Если оператору приходится тянуться или отходить, чтобы что-то включить, это потеря времени и риск. Простая, но важная деталь: освещение пропила. Без хорошей светодиодной лампы, направленной прямо в зону реза, оператор не видит контрольную риску, особенно на полированном тёмном граните.

Про надежность и выбор производителя

Рынок завален предложениями. От дешёвых 'ноунеймов' до европейских брендов за космические деньги. Истина, как всегда, посередине. Сейчас многие китайские производители вышли на очень достойный уровень, особенно те, кто специализируется именно на камнеобработке, а не делает станки среди прочего товара.

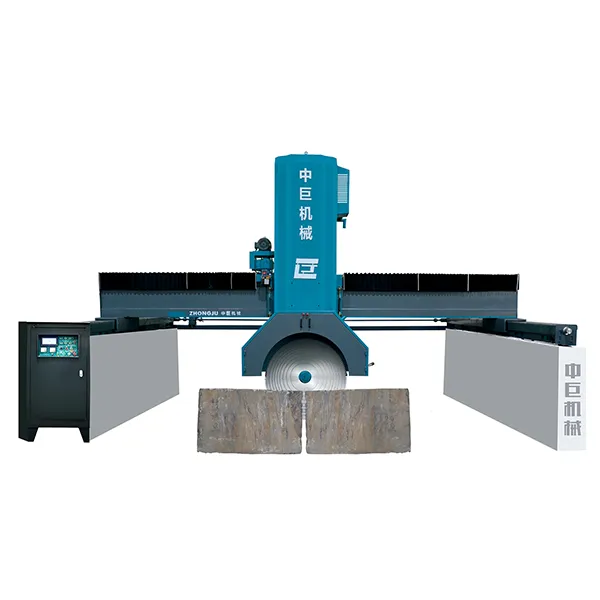

Вот, например, ООО Цюаньчжоу Чжунцзюй Оборудования Производство (сайт можно посмотреть zjstonemach.ru). Они из Наньаня, Цюаньчжоу — это, можно сказать, сердце китайского камнеобрабатывающего машиностроения. Что важно, они позиционируются как high-tech предприятие, занимающееся именно разработкой и производством такого оборудования. В их случае это не просто сборочный цех. Видно по конструктиву их станков: усиленные порталы, продуманные системы балансировки, использование качественных компонентов (японские или тайваньские направляющие, немецкая электроника). Для среднего и даже крупного производства это часто оптимальное соотношение цены и реальной надёжности.

Но даже с хорошим производителем нужно 'включать голову'. Всегда запрашивай видео работы конкретной модели не на выставке, а в реальном цеху. Смотри, как ведёт себя станок в конце длинного пропила, нет ли вибрации. Интересуйся, какие подшипники стоят в шпинделе, и есть ли у дилера их складской запас. Гарантия — это хорошо, но простой в производстве из-за поломки на три недели пока ждёшь деталь из-за океана — это катастрофа.

В итоге, выбор камнерезного станка — это всегда баланс между задачами, бюджетом и пониманием процесса. Не гонись за максимальными параметрами, которые никогда не используешь. Лучше надёжная, правильно подобранная 'рабочая лошадка', чем перегруженный ненужными опциями и нестабильный в работе 'супер-станок'. Смотри на металл, на удобство обслуживания, на доступность запчастей. И помни, что станок — это всего лишь инструмент. Главное — это знания того, кто за ним стоит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

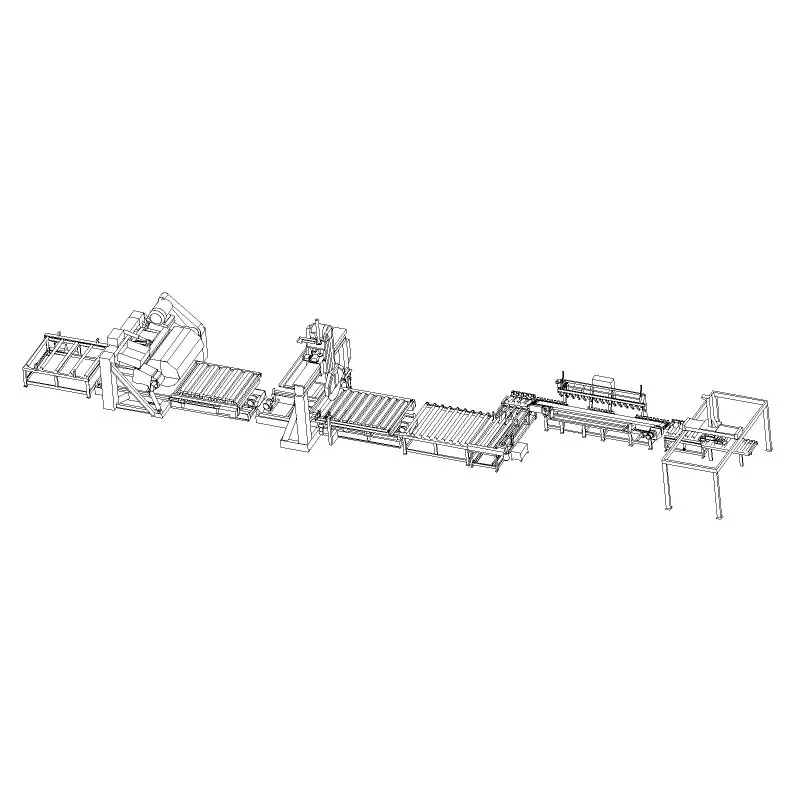

Полностью автоматизированная линия по производству бордюрных камней Оборудование для обработки камня

Полностью автоматизированная линия по производству бордюрных камней Оборудование для обработки камня -

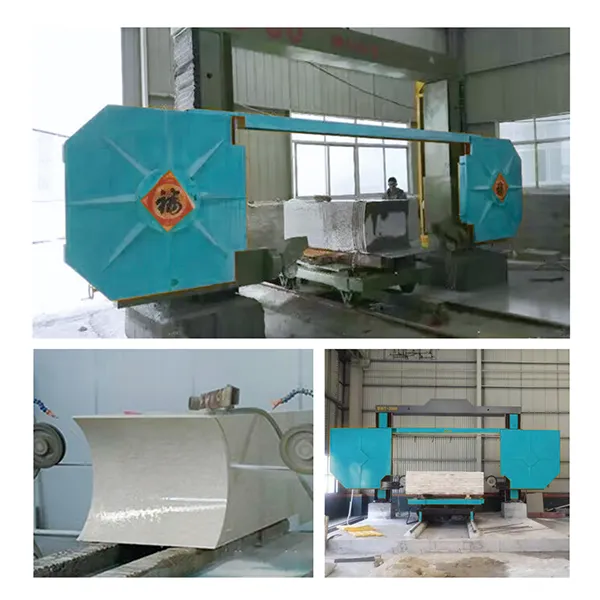

Интеллектуальная карьерная проволочная пила с двумя инверторами

Интеллектуальная карьерная проволочная пила с двумя инверторами -

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ450-4D

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ450-4D -

Машина для формирования узоров трещин на камне Интеллектуальное оборудование для обработки камня

Машина для формирования узоров трещин на камне Интеллектуальное оборудование для обработки камня -

Четырехосевой интегрированный камнерезный станок мостового типа

Четырехосевой интегрированный камнерезный станок мостового типа -

Автоматическая полировальная машина

Автоматическая полировальная машина -

Придорожная камнерезная машина

Придорожная камнерезная машина -

Компьютерный станок с ЧПУ для резки проволокой специальной формы

Компьютерный станок с ЧПУ для резки проволокой специальной формы -

Станок для обрезки и резки камня для бесплодного каменного материала

Станок для обрезки и резки камня для бесплодного каменного материала -

Портальный четырехколонный станок для профилирования балюстрад

Портальный четырехколонный станок для профилирования балюстрад -

Гранитная плита автоматическая полировальная машина

Гранитная плита автоматическая полировальная машина -

Ручная подковообразная каменная машина

Ручная подковообразная каменная машина

Связанный поиск

Связанный поиск- Четырехкоординатный камнерез поставщик

- камнерезный станок helmut производитель

- Монолитный камнерезный станок завод

- Станок для резки гранитных блоков проволокой

- Автоматический инфракрасный мостовой камнерез

- купить станок для лазерной резки камня цена поставщик

- купить станок для резки камня водой производитель

- Камнерезный станок мостового типа в Китае

- камнерезный станок для гранита производитель в Китае

- Мостовой полировальный станок в Китае