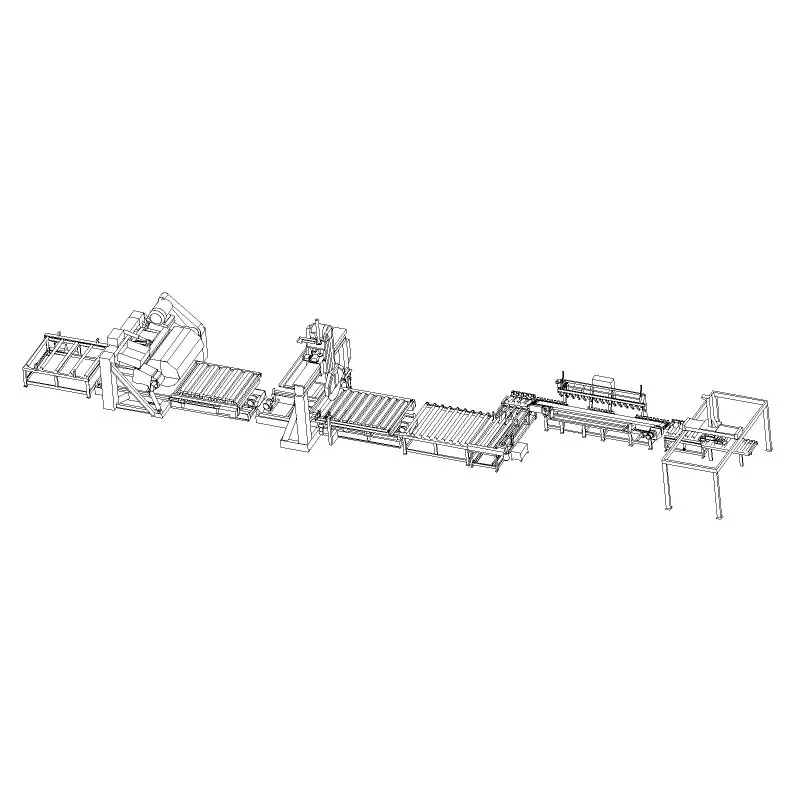

Камнерезный станок с подающим устройством

Когда говорят ?камнерезный станок с подающим устройством?, многие сразу представляют себе простой рольганг, который подталкивает плиту к диску. Это в корне неверно и даже опасно — такое упрощение приводит к неправильному выбору оборудования и хроническим проблемам на производстве. На самом деле, это комплексная система синхронизации, где механизм подачи — не вспомогательная деталь, а ?дирижёр? всего процесса реза. От его точности, плавности хода и адаптивности зависит не только качество кромки, но и ресурс самого режущего инструмента, и в итоге — экономика цеха. Слишком часто видел, как пытаются сэкономить на этой ?мелочи?, а потом годами борются с сколами, перегревом алмазного диска и нестабильным выходом продукции.

Где кроется главная ошибка при выборе?

Основная ловушка — оценивать подающее устройство отдельно от станка. Или, что ещё хуже, считать, что любой механический привод с цепью или рейкой сгодится. В камнеобработке, особенно с гранитом или кварцитом, нагрузка нелинейная. Плита может иметь внутренние напряжения, неоднородную плотность. Жёстко заданная скорость подачи приведёт либо к проскальзыванию, либо к чрезмерной нагрузке на двигатель и, как следствие, к вибрации. А вибрация — это гарантированные микросколы по краю реза, которые потом приходится убирать дополнительной шлифовкой. Нужна система с обратной связью, способная ?чувствовать? нагрузку.

Вспоминается случай на одном из комбинатов под Челябинском. Там стоял, в общем-то, добротный станок, но с устаревшим подающим механизмом на основе червячной передачи. При резке крупноформатного габбро подача ?зависала? на секунду в середине плиты, диск продолжал вращаться на одном месте, перегревался и быстро садился. Проблему искали в охлаждении, в качестве дисков, пока не обратили внимание на прерывистый ход каретки. Замена всего узла подачи на сервоприводную систему с частотным преобразователем решила вопрос. Это был наглядный урок: подача и режущая головка должны быть ?замкнуты? в один технологический контур.

Поэтому, когда сейчас смотрю на оборудование, первым делом интересуюсь именно типом привода подачи и системой его управления. Гидравлика хороша для очень тяжёлых плит, но требует тонкой настройки и боится перепадов температур в цеху. Шарико-винтовая пара (ШВП) — точность выше, но нужно следить за чистотой. Современные решения, как у того же ООО Цюаньчжоу Чжунцзюй Оборудования Производство, часто используют комбинированные системы, где сервопривод через ШВП обеспечивает плавный ход, а датчики тока на двигателе главного шпинделя косвенно контролируют нагрузку, немного корректируя скорость. Это уже уровень интеллектуальной системы, а не просто механики.

Детали, которые решают всё: зажим и базирование

Если механизм подачи — это ?ноги? системы, то устройство базирования и зажима — её ?руки?. Бесполезна идеальная подача, если плита в процессе сместилась или ?сыграла? под давлением. Частая ошибка — недооценка важности прижимных балок. Они должны создавать равномерное усилие по всей ширине заготовки, но при этом не повреждать лицевую поверхность, особенно у полированного материала. Резиновые или полиуретановые накладки — обязательно.

На практике столкнулся с тем, что на некоторых бюджетных моделях экономят на направляющих каретки подачи. Используют обычные стальные салазки, которые быстро изнашиваются от абразивной пыли, появляется люфт. Каретка начинает ?вилять? по горизонтали на доли миллиметра, но этого достаточно, чтобы резец работал с переменным боковым усилием. Результат — клиновидный рез, расхождение размеров в партии. Хорошее решение — закрытые линейные направляющие качения или, как минимум, усиленные салазки с системой принудительной смазки и защитными гофрами.

Здесь стоит отметить подход, который видишь у производителей с серьёзной репутацией. На их станках с подающим устройством базирование плиты часто решается через систему вакуумного стола или комбинацию механических упоров и вакуумных зон. Это позволяет надёжно фиксировать даже плиты сложной геометрии или с рельефной поверхностью, где обычный прижим неэффективен. Такие нюансы сразу выдают оборудование, спроектированное с оглядкой на реальные, а не идеальные условия цеха.

Интеграция в линию: когда подающее устройство становится ?связным?

Сегодня редко кто покупает одиноко стоящий камнерезный станок. Чаще это звено в линии, между раскроечным центром и, скажем, кромкооблицовочным станком. И здесь роль подающего устройства трансформируется. Оно должно не только точно двигать плиту внутри себя, но и синхронизироваться с конвейерами загрузки и выгрузки.

Был у меня опыт внедрения линии, где станок от одного производителя, а конвейеры — от другого. Стыковка по скорости и позиционированию стала кошмаром. Подающее устройство станка работало в своём ритме, а выгрузной рольганг — в другом. Плиты на стыке либо толкали друг друга, либо образовывался зазор, и следующая плита при загрузке билась о торец предыдущей. Пришлось ставить дополнительные датчики положения и писать промежуточный алгоритм для ПЛК. Оказалось, что проще и дешевле изначально брать оборудование у производителя, который способен предложить комплексное решение, где все модули ?разговаривают? на одном языке.

В этом контексте, изучая предложения на рынке, обратил внимание на камнерезные станки от ООО Цюаньчжоу Чжунцзюй Оборудования Производство. В описаниях на их сайте https://www.zjstonemach.ru акцент делается не только на параметры реза, но и на интерфейсы для интеграции (те же Profibus или Ethernet), и на возможность калибровки подающих конвейеров под нестандартные размеры плит. Это говорит о том, что компания, расположенная в Наньане — ?родном городе камнеобрабатывающего оборудования?, проектирует технику не абстрактно, а с пониманием того, как она будет работать в связке с другим оборудованием. Их профиль как предприятия, специализирующегося на полном цикле от R&D до производства, видимо, позволяет им видеть картину целиком.

Экономика процесса: о чём молчат спецификации

В паспорте станка напишут скорость подачи, например, 0-10 м/мин, и точность позиционирования ±0.1 мм. Но никогда не укажут, сколько киловатт-часов он съест при резке твёрдого гранита на максимальной скорости, и как часто придётся менять направляющие каретки. А это и есть себестоимость реза.

Энергоэффективность подающего устройства — отдельная тема. Старые асинхронные двигатели с редуктором работают почти с постоянным потреблением, независимо от нагрузки. Современный сервопривод — ?отзывчивее?. Он тратит ровно столько, сколько нужно для преодоления сопротивления в данный момент. На длинной дистанции, при двухсменной работе, разница в счетах за электричество становится ощутимой. Это тот самый ?скрытый? критерий выбора, который приходит только с опытом эксплуатации.

Второй момент — ремонтопригодность. Идеально, если основные узлы подающего устройства (редуктор, подшипниковые узлы, датчики) унифицированы и доступны на рынке, а не являются эксклюзивными запчастями, которые нужно месяцами ждать от производителя. Конструкция должна позволять проводить замену этих узлов без полной разборки половины станка. Увы, не все производители об этом думают, создавая ?монолитные? системы.

Мысли вслух о будущем узла подачи

Куда всё движется? На мой взгляд, ключевой тренд — это не увеличение скорости, а увеличение ?осведомлённости? системы. Речь о внедрении большего количества датчиков: вибродатчиков на опорах шпинделя, датчиков контроля геометрии плиты в реальном времени (скажем, простых лазерных сканеров).

Идеальная картина: плита загружается, система сканирует её толщину и наличие деформаций, загружает чертёж раскроя. А затем подающее устройство в тандеме с шпинделем не просто движется по прямой, а динамически подстраивает скорость и траекторию, замедляясь на участках с внутренними трещинами или ускоряясь на ?спокойных? отрезках. Это уже граничит с адаптивным управлением, которое используется в металлообработке. Для камня это сложнее из-за непредсказуемости материала, но первые шаги в виде систем активного подавления вибрации уже есть.

Вероятно, следующие поколения станков от ведущих производителей, включая и ООО Цюаньчжоу Чжунцзюй, будут предлагать такие опции. Ведь их статус высокотехнологичного предприятия обязывает заниматься не только производством, но и перспективными разработками. Суть в том, что камнерезный станок с подающим устройством перестаёт быть ?резаком?. Он становится станком с ЧПУ в полном смысле слова, где подача — это одна из точно управляемых осей, интегрированная в общую цифровую модель процесса. И выбирать его нужно уже с оглядкой на эту перспективу, даже если сегодня вам нужен просто ровный и быстрый рез.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

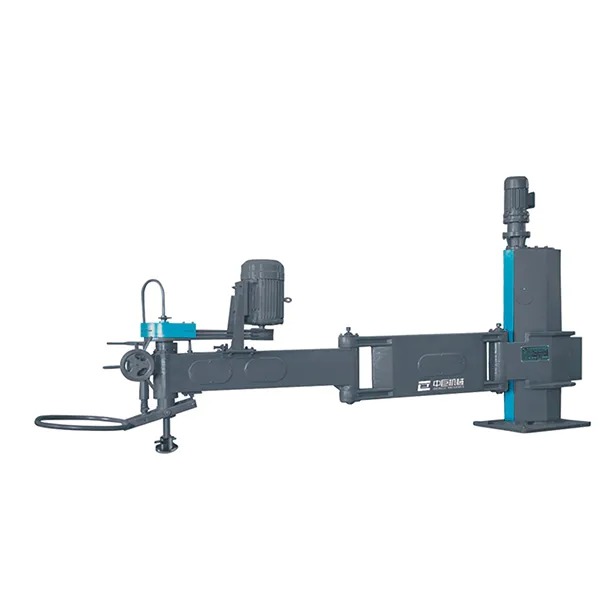

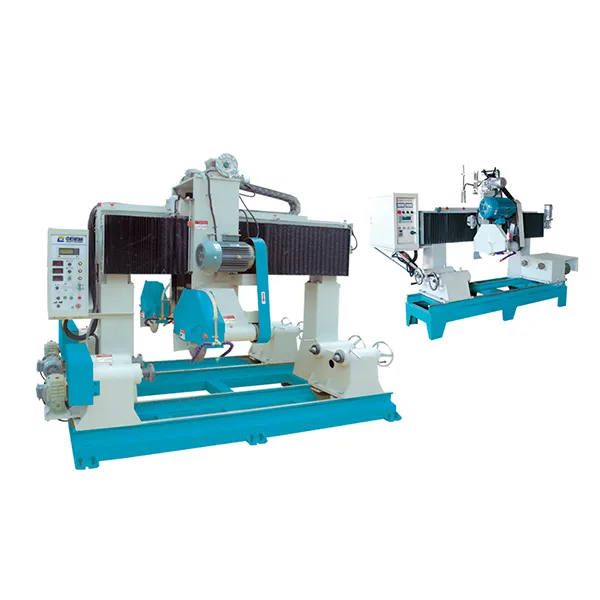

Ручной полировальный станок

Ручной полировальный станок -

Подкова камень машина

Подкова камень машина -

Сверлильный станок Оборудование для сверления цилиндрического камня

Сверлильный станок Оборудование для сверления цилиндрического камня -

Версия со стальной балкой

Версия со стальной балкой -

Стандартный

Стандартный -

Многопозиционная автоматическая полировальная машина для надгробий

Многопозиционная автоматическая полировальная машина для надгробий -

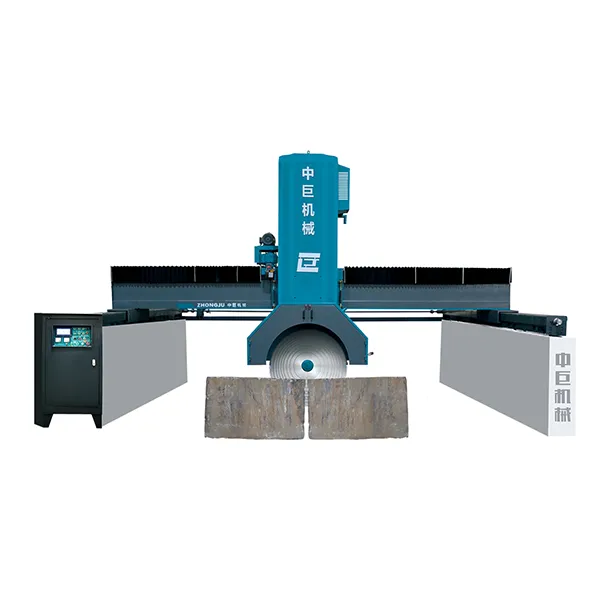

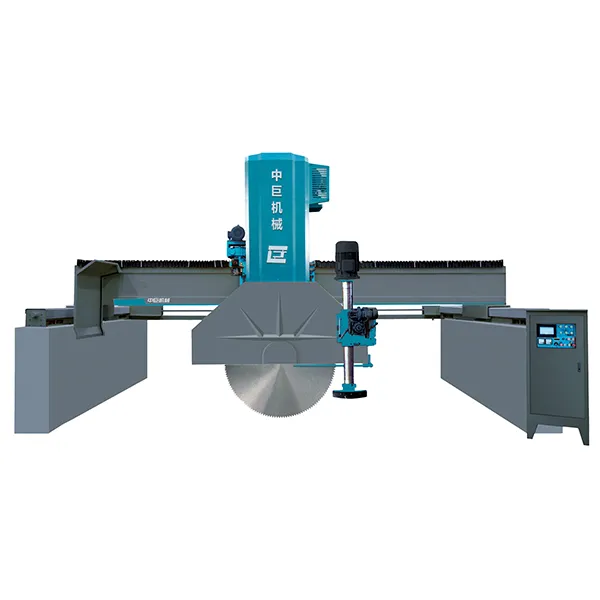

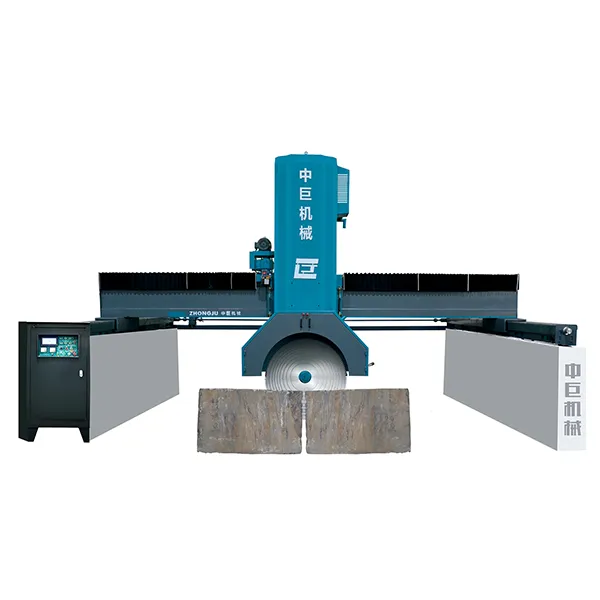

Двунаправленный камнерез мостового типа

Двунаправленный камнерез мостового типа -

Мостовой двунаправленный станок для резки камня Высокоточное оборудование для обработки камня

Мостовой двунаправленный станок для резки камня Высокоточное оборудование для обработки камня -

Станок для обрезки и резки камня для бесплодного каменного материала

Станок для обрезки и резки камня для бесплодного каменного материала -

Сверлильный станок

Сверлильный станок -

Негабаритные

Негабаритные -

Станок для профилирования балюстрад

Станок для профилирования балюстрад

Связанный поиск

Связанный поиск- станок для резки камня цена поставщик

- Шахтный станок для распиловки проволоки завод

- гравировальный станок по камню роботикс оптом

- полировальная машина для травертина отзывы

- Многофункциональный профилировочный станок для мрамора

- камнерезный станок для кирпича купить поставщик

- станок для резки камня с подачей производитель в Китае

- Производитель лазерных гравировальных станков по камню

- станки для резки природного камня поставщик

- Пятиосевой станок для распиловки проволоки