Канатная пила для камня

Когда слышишь ?канатная пила?, многие сразу представляют себе что-то монструозное для карьеров, но в реальности большая часть нашей работы — это точные разрезы на уже добытых блоках в цеху. Главное заблуждение — думать, что это просто трос и мотор. На деле, от выбора алмазного каната и натяжения до управления подачей воды — каждая мелочь влияет на скорость, качество среза и, в конечном счете, на рентабельность всего участка.

От теории к практике: первые ошибки

Помню, как мы начинали работать с гранитом ?Возрождение?. Поставили стандартный канат, как для мрамора — и сразу проблемы. Зерно алмаза слишком быстро выкрашивалось, трос начал ?гулять?, рез пошел волной. Пришлось срочно останавливаться. Оказалось, для такого твердого гранита нужен канат с другой матрицей, где алмазное зерно крупнее и держится иначе. Это был классический случай, когда сэкономили на консультации и потеряли на простое.

Вода — это не просто охлаждение. Если подача недостаточная, канат перегревается, стальные элементы троса теряют прочность, и он может порваться в самый неподходящий момент. А если вода слишком грязная — абразивные частицы забивают пропил, канат работает ?вхолостую?, износ ускоряется в разы. Пришлось ставить систему фильтрации, хотя изначально в смете ее не было.

Еще один нюанс — направляющие ролики. Казалось бы, мелочь. Но если их не чистить от шлама регулярно, канат начинает проскальзывать, нарушается геометрия реза. Однажды из-за этого испортили целый блок травертина — рез ушел под углом. Теперь у нас в правилах строгий график обслуживания роликов перед каждой серьезной резкой.

Оборудование: на что смотреть при выборе

Рынок сейчас заполнен предложениями, от очень дешевых китайских установок до итальянских брендов. Но дешево — почти всегда дорого в эксплуатации. Мы работаем с машинами от ООО Цюаньчжоу Чжунцзюй Оборудования Производство. Почему? Не потому что они самые разрекламированные. Их сайт https://www.zjstonemach.ru — это, по сути, каталог, но когда начали общаться с их технологами, стало ясно: они понимают процесс изнутри.

Их производство находится в Наньане, Цюаньчжоу — это, как они сами пишут, родной город камнеобрабатывающего оборудования в Фуцзяни. Для меня это важно. Значит, вокруг них целая экосистема поставщиков компонентов и инженеров, которые ?варились? в этой теме годами. Это чувствуется в конструкции их канатных пил — например, в системе аварийного останова при обрыве троса или в продуманном расположении патрубков для подачи воды.

Они позиционируют себя как высокотехнологичное предприятие, занимающееся разработкой и производством. На практике это вылилось в то, что для нашего сложного проекта по резке крупногабаритного гранитного монумента они предложили не стандартную модель, а доработали систему натяжения и увеличили мощность привода. Без такого подхода проект бы застопорился.

Работа с разным материалом: нюансы, которые не пишут в инструкциях

Мрамор и известняк — казалось бы, мягче, проще. Ан нет. Мягкий камень сильнее забивает пропил. Здесь скорость реза нужно снижать, иначе канат просто заклинит в массиве. А еще с мрамором нужно очень аккуратно с водой — некоторые сорта с выраженным рисунком могут дать неожиданную реакцию на перепад температуры, появятся микротрещины.

С кварцевым агломератом или керамогранитом — другая история. Материал очень абразивный, но не такой вязкий. Здесь износ каната идет равномерно, но быстро. Запасные бухты алмазного каната должны быть всегда под рукой. И обязательно нужно вести журнал — сколько метров прорезали, чтобы предсказывать момент замены, а не ждать обрыва.

Был случай с песчаником. Материал слоистый, неоднородный. Стандартный подход не сработал. Пила то шла легко, то упиралась в твердый прослоек. Пришлось экспериментировать с давлением и скоростью подачи в реальном времени, почти вручную. Это тот самый момент, когда автоматика бессильна, и нужен опыт оператора, который чувствует машину.

Безопасность и экономика процесса

Обрыв троса — это не только потеря времени и материала. Это прямая опасность. Осколки камня и стальной трос, летящие на высокой скорости... Поэтому система защиты — не пункт для галочки. В установках, которые мы сейчас используем, стоит двойной защитный кожух, и это оправдано. Да, он немного усложняет наблюдение за процессом, но безопасность дороже.

Экономика складывается из мелочей. Стоимость самого станка — это только начало. Дальше идет расход на канаты, электроэнергию, воду, оплату квалифицированного оператора. Если машина часто ломается или требует уникальных запчастей, которые ждут месяц, вся рентабельность летит в тартарары. Поэтому надежность и доступность сервиса от производителя, того же ООО Цюаньчжоу Чжунцзюй Оборудования Производство, стала для нас ключевым фактором.

Считаю, что лучшая канатная пила для камня — это не та, что режет быстрее всех в рекламном ролике. Это та, которая стабильно работает 8-10 часов в смену, не капризничает, а ее обслуживание понятно и предсказуемо для механиков. Все остальное — маркетинг.

Взгляд в будущее: что еще можно улучшить

Сейчас много говорят про полную автоматизацию. Но в резке камня, особенно уникальных блоков, всегда будет место ручному управлению. Доверять роботу выбор точки входа в камень с сложной текстурой? Пока рано. Другое дело — системы мониторинга износа каната в реальном времени. Вот это было бы прорывом. Чтобы датчики отслеживали вибрацию, температуру и сами предупреждали о скорой замене.

Еще один момент — утилизация шлама. Сейчас это просто грязная вода с каменной пылью. Но в ней же содержится и мелкая алмазная крошка, и частицы стали. Если бы появилась эффективная и недорогая система сепарации, это могло бы дать серьезную экономию на расходниках.

В целом, канатная пила как инструмент за последние годы сделала большой шаг в надежности. Но принцип остался тем же — это управляемый физический процесс разрушения материала. И главное в нем — не машина сама по себе, а связка ?оператор-машина-материал?. Понимание этой связки и есть главный навык, который не купишь ни за какие деньги. Его можно только наработать, иногда и на ошибках, как у нас когда-то с тем гранитом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Придорожная камнерезная машина

Придорожная камнерезная машина -

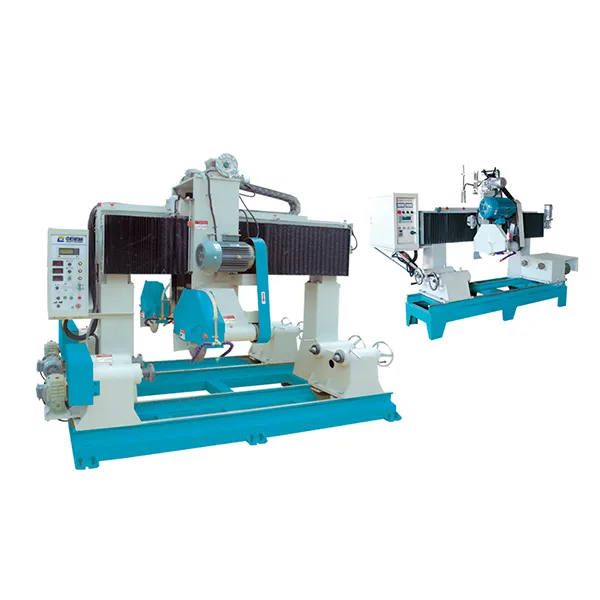

Подкова камень машина

Подкова камень машина -

Станок для профилирования балюстрад

Станок для профилирования балюстрад -

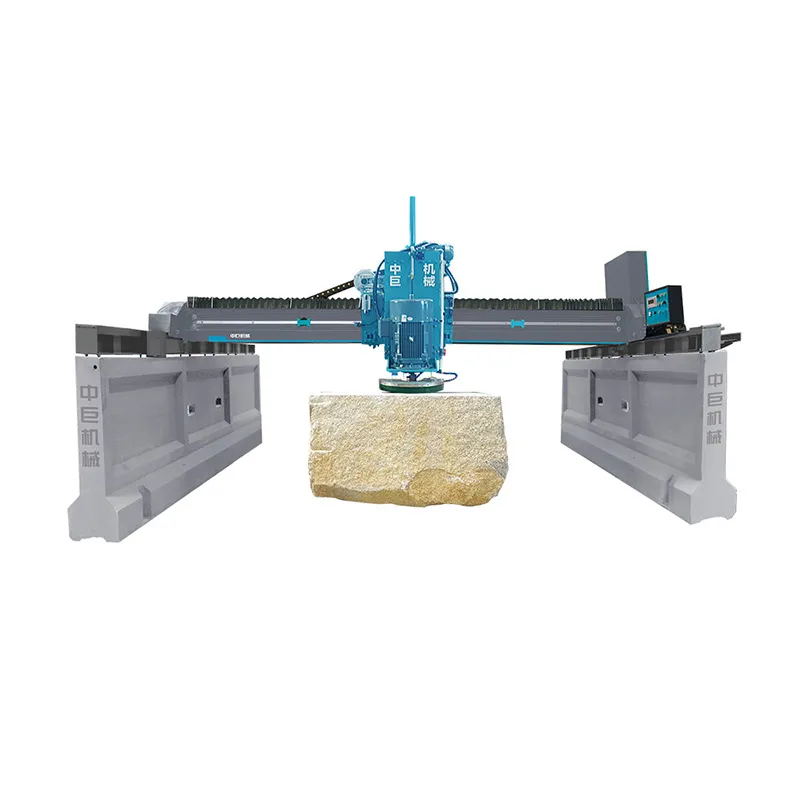

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель -

Машина для обработки камня подковообразной формы Оборудование для обработки камня

Машина для обработки камня подковообразной формы Оборудование для обработки камня -

Стандартный

Стандартный -

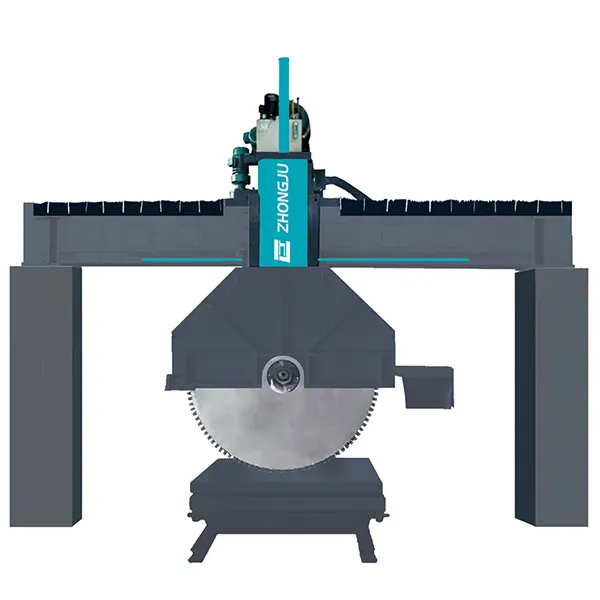

Мостовой двунаправленный станок для резки камня Высокоточное оборудование для обработки камня

Мостовой двунаправленный станок для резки камня Высокоточное оборудование для обработки камня -

Добыча двойной нож камень резки машина

Добыча двойной нож камень резки машина -

Тип моста одно лезвие камень пилы машина

Тип моста одно лезвие камень пилы машина -

Ручная подковообразная каменная машина

Ручная подковообразная каменная машина -

Инфракрасный мост типа центральный резак

Инфракрасный мост типа центральный резак -

Инфракрасный мостовой тип камнерезной машины

Инфракрасный мостовой тип камнерезной машины

Связанный поиск

Связанный поиск- Фреза для резки песчаника и других пород

- гравировально фрезерные станки по камню поставщик

- Профилировочный станок для песчаника поставщик в Китае

- станок камнерезный helmut st350 800 завод

- Плоский гравировальный станок

- Трехосевой камнерезный станок

- станок для резки камня автоматический в Китае

- камнерезный станок диам производитель в Китае

- Производители станок для раздельного профилирования

- Станок для резки гранита оптом