Канатная пила для обрезки в карьерах

Когда слышишь ?канатная пила для карьеров?, многие сразу представляют просто отрезку блока от массива. Но это лишь верхушка айсберга, и часто именно здесь кроется главная ошибка в планировании работ. На деле, это инструмент не столько для добычи, сколько для точной, контролируемой обрезки и формовки заготовки уже на месте, что напрямую влияет на выход кондиционного материала и минимизацию отходов. Много раз видел, как пытаются использовать старые, переточенные канаты для этой тонкой работы, а потом удивляются сколам и трещинам.

Где именно ?обрезка?, а не ?распил?

Ключевое отличие — в позиционировании и задаче. В нашем карьере гранита под Карелией, например, основную добычу ведут блоками с помощью классических канатных машин. А вот когда массивный, грубо вырезанный блок нужно ?причесать? — убрать неровный гребень, подрезать под заданный угол или даже разделить на более тонкие плиты прямо на уступе — вот тут вступает в дело именно обрезная установка. Её часто монтируют на рельсовый путь или стационарную раму рядом с заготовкой. Точность выведения линии реза здесь важнее скорости.

Важный нюанс, который не всегда очевиден: состояние уступа. Если основная добыча велась взрывным способом (что, увы, ещё встречается), массив вокруг блока может быть напряжён. Канат для обрезки должен справляться с переменной нагрузкой, а не просто пилить ровный монолит. Поэтому и абразив на канате, и система натяжения, и даже схема охлаждения — всё немного иное, чем у ?большой? карьерной пилы. Частая ошибка — экономия на этом ?втором? комплекте, что приводит к заклиниванию и обрывам.

Иногда эту же систему используют для резки крупных валунов или бракованных блоков прямо в отвале. Но это уже не столь критично к качеству кромки. Зато здесь важна мобильность установки. Видел, как бригады таскали компактный привод и раму на тракторе от одного ?проблемного? камня к другому. Удобно, но требует от оператора понимания, как быстро перебазировать и выставить направление реза на неровной площадке.

Оборудование: что смотреть помимо мощности двигателя

Гонка за киловаттами — это для новичков. Мощность привода, конечно, важна, но для обрезки ключевым часто становится система управления натяжением каната и его подачей. Рез может идти под разным углом, камень неоднороден. Если натяжение ?деревянное?, не адаптивное, канат начинает вилять, стачивается неравномерно и может порваться. Хорошие современные системы имеют гидравлику или электронику, которая компенсирует нагрузку в реальном времени. Это не маркетинг, а суровая необходимость при работе с дорогими сортами камня, где каждый сантиметр скола — это убытки.

Ещё один момент — система очистки реза. При обрезке, особенно наклонной, шлам из воды и абразива забивает пропил. Если его не вымывать активно, канат работает ?вхолостую?, перегревается и летит впустую. Простая помпа высокого давления здесь часто лучше сложного механизма. Мы как-то пробовали самодельный вариант с насосом от пожарной машины — работало, но шумно и неэкономно. Потом перешли на специализированное решение.

Кстати, о канатах. Для обрезки часто используют канаты с меньшим шагом абразива (алмазных или иных сегментов). Они режут медленнее, но дают более чистую поверхность и меньше рвут материал по краям. Запасные канаты и оснастку, кстати, не всегда просто найти быстро. Мы раньше заказывали у локальных поставщиков, но сталкивались с проблемой совместимости с направляющими роликами. Сейчас работаем с проверенными производителями, где можно быть уверенным в геометрии. Например, на оборудовании от ООО Цюаньчжоу Чжунцзюй Оборудования Производство (https://www.zjstonemach.ru) — это их профиль, они из Наньаня, Фуцзянь, это своего рода столица камнеобрабатывающего оборудования — обычно проблем не возникает, потому что они поставляют полный комплект, от машины до расходников, и всё стыкуется. Это важно для непрерывности процесса.

Из практики: случай с кварцитом

Хороший пример — работа на карьере кварцита под Вологдой. Материал очень твёрдый и абразивный, но при этом слоистый. Основные блоки добывали, а вот подрезку ?рваного? нижнего края после отделения блока поручили канатной пиле. Изначально поставили задачу просто срезать выступы, чтобы было легче грузить. Но оператор, опытный мужик, предложил сразу резать на черновые плиты толщиной 100 мм, пока блок ещё не сдвинули с места.

Рассчитали схему, выставили направляющие. Главной проблемой стала именно слоистость. Канат входил в материал ровно, но при переходе между слоями разной плотности его могло немного уводить. Пришлось снизить скорость подачи и увеличить расход воды для охлаждения и выноса шлама. Работа шла медленнее, чем с гранитом, но в итоге получили сразу готовые к дальнейшей распиловке плиты, минуя этап транспортировки огромного необработанного блока. Экономия на логистике перекрыла потерю времени.

Был и негативный опыт. На том же объекте попробовали использовать для этой же цели старый канат от основной пилы, который уже порядком изношен, но ?ещё режет?. Результат — на последних сантиметрах реза, где нагрузка максимальна, канат лопнул. Блок не был допилен, и его пришлось потом долбить вручную. Вывод простой: для точной обрезки инструмент должен быть в идеальном состоянии, экономия на нём контрпродуктивна. После этого случая у нас появилось жёсткое правило: отдельный парк канатов для обрезных работ, с отдельным учётом их ресурса.

Взаимодействие с другими процессами в карьере

Обрезка — это не изолированная операция. Её график и расположение напрямую зависят от работы экскаваторов, погрузчиков и транспорта. Бывало, что установку для обрезки смонтировали в удобном, с технической точки зрения, месте, но прямо на пути вывоза готовых блоков. Приходилось постоянно её передвигать, теряя время на переналадку. Теперь мы всегда сначала планируем логистические потоки в карьере, а уже потом ?вписываем? площадку для обрезки, часто — в тупиковой зоне уступа.

Ещё один момент — энергоснабжение. Если основная пила может питаться от мощной стационарной подстанции, то мобильную обрезную установку часто запитывают от передвижного дизель-генератора. И тут важно, чтобы генератор выдавал не только нужную мощность, но и стабильную частоту тока. Скачки могут сбить электронику управления подачей, если она есть. Однажды из-за этого у нас сгорел частотный преобразователь. Дорогой урок.

Вода. Казалось бы, мелочь. Но для охлаждения каната её нужно много и под давлением. В удалённых карьерах с этим бывают проблемы. Приходилось организовывать замкнутый цикл с отстойниками для шлама. Это дополнительная площадь и затраты. Но без нормального водоснабжения работать нельзя — канат сгорит за полчаса. Иногда проще было заказать цистерну воды, чем строить отстойник для краткосрочного проекта.

Перспективы и субъективные мысли

Сейчас всё больше говорят о роботизации. Для больших карьерных пил это, может, и актуально. Но для обрезки, на мой взгляд, ключевым остаётся опыт оператора. Машина не ?чувствует? камень, не слышит изменения звука реза, не видит мельчайших вибраций рамы. Пока что искусственный интеллект до этого не дошёл. Поэтому, инвестируя в новую канатную пилу для обрезки, я бы в первую очередь смотрел не на степень автоматизации, а на эргономику, ремонтопригодность и надёжность механики. Чтобы оператор мог сосредоточиться на процессе, а не на борьбе с глючной панелью управления.

Что касается рынка оборудования, то здесь, повторюсь, надёжность и комплексность поставки решают многое. Когда производитель, такой как ООО Цюаньчжоу Чжунцзюй Оборудования Производство, специализируется именно на камнеобработке (они позиционируют себя как высокотехнологичное предприятие по разработке и производству такого оборудования), это обычно означает, что они понимают конечные задачи. Их техника, которую я видел, часто спроектирована с учётом именно таких нюансов — тех же систем стабилизации каната или эффективного охлаждения. Это не универсальный станок, адаптированный под камень, а изначально заточенное под наши условия решение. В нашем деле это критически важно.

В итоге, канатная пила для обрезки в карьерах — это не вспомогательный инструмент, а ключевой элемент для повышения выхода качественного материала и снижения затрат на последующую обработку. К ней нельзя относиться по остаточному принципу. Правильный выбор, настройка и эксплуатация требуют специфических знаний, которые не всегда описаны в мануалах, а приходят с годами работы и, что уж греха таить, с набитыми шишками. Главное — не бояться пробовать новые подходы, но всегда иметь чёткое техническое обоснование и запасной план на случай, если камень преподнесёт сюрприз.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

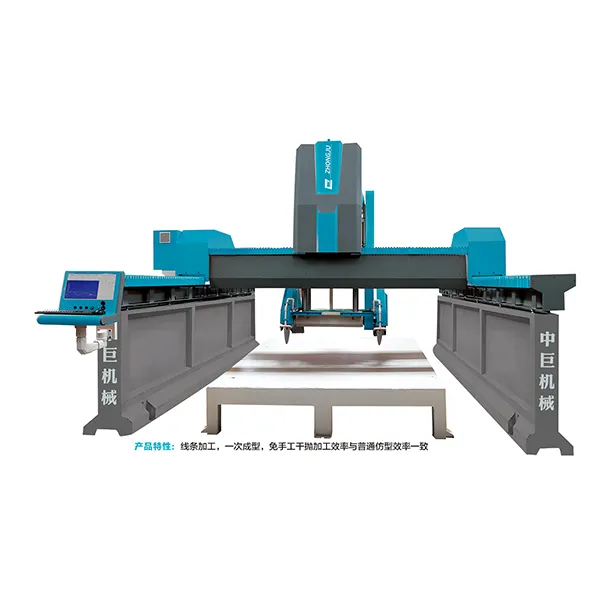

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель -

Машина для формирования узоров трещин на камне Интеллектуальное оборудование для обработки камня

Машина для формирования узоров трещин на камне Интеллектуальное оборудование для обработки камня -

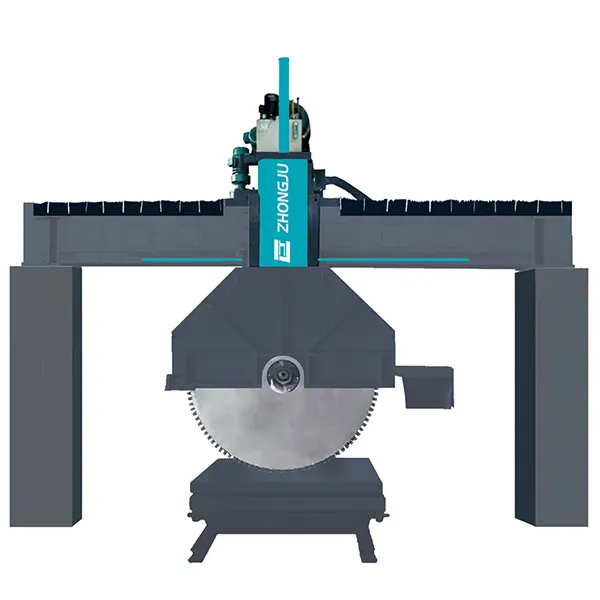

Четырехстоечный инфракрасный мостовой станок для центрального резания

Четырехстоечный инфракрасный мостовой станок для центрального резания -

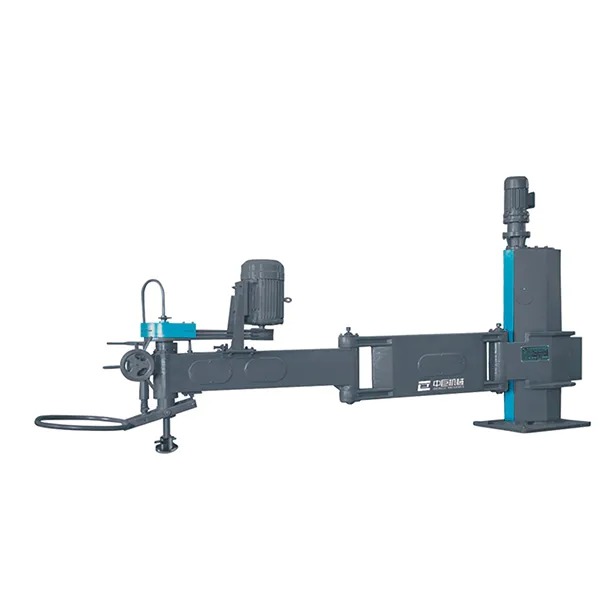

Ручной полировальный станок

Ручной полировальный станок -

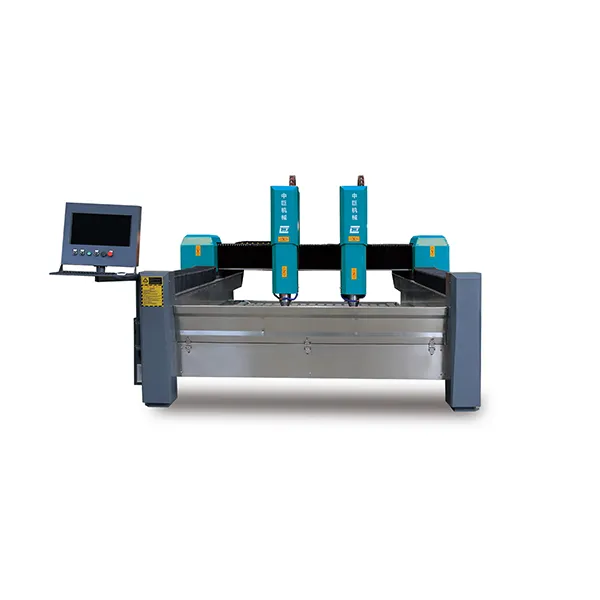

Двухголовочный гравировальный станок

Двухголовочный гравировальный станок -

Трехосевой мостовой тип интегрированного камнерезного станка

Трехосевой мостовой тип интегрированного камнерезного станка -

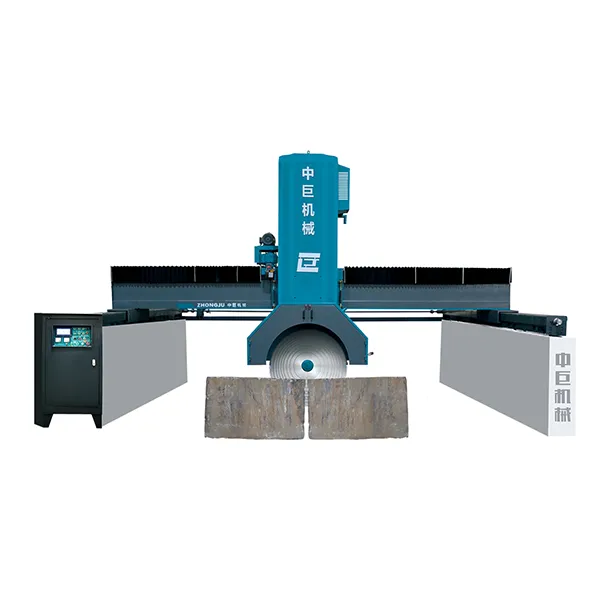

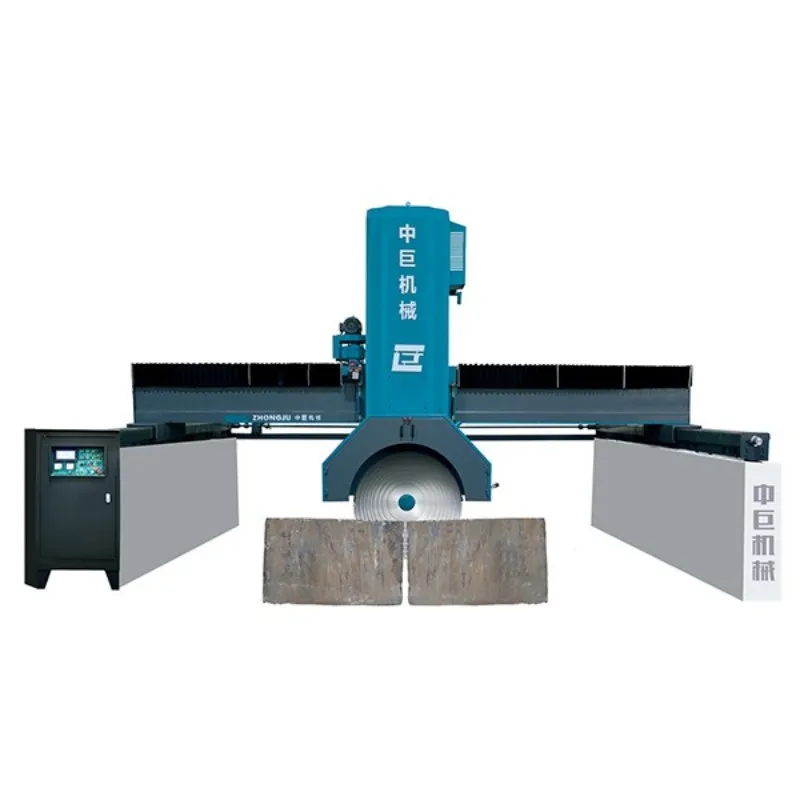

Инфракрасный мост типа центральный резак

Инфракрасный мост типа центральный резак -

Портальный микрокомпьютерный станок для сферической шлифовки

Портальный микрокомпьютерный станок для сферической шлифовки -

Автоматическая полировальная машина

Автоматическая полировальная машина -

Автоматическая полировальная машина для гранитных плит, машина для непрерывного шлифования

Автоматическая полировальная машина для гранитных плит, машина для непрерывного шлифования -

Ручная подковообразная каменная машина

Ручная подковообразная каменная машина -

Четырехосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня

Четырехосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня

Связанный поиск

Связанный поиск- Станок для распиловки мостовой проволоки цена

- камнерезный станок diam sk 600 оптом

- Станок для резки мостовой проволоки

- Пятиосевой станок для распиловки проволоки купить

- производители мостовых камнерезных станков

- Автоматический станок для распиловки проволоки поставщик

- станок для мокрой резки камня завод

- Станок для резки травертина поставщик

- гравировальный станок по камню сауно завод

- фрезерно гравировальный станок с чпу по камню