Канатная пила с ЧПУ

Когда говорят про канатную пилу с ЧПУ, многие сразу представляют себе просто огромный станок для резки блоков. Но это как раз тот случай, где поверхностное понимание дорого обходится. На деле, это скорее целая система, где механика, электроника и даже качество абразива — звенья одной цепи. Если один элемент хромает, вся эффективность летит вниз. Я сам долго считал, что главное — это мощность двигателя и жесткость рамы, пока не столкнулся с ситуацией, когда идеально спроектированный, казалось бы, станок выдавал волну на срезе из-за неотбалансированной системы натяжения троса. Вот тогда и пришло понимание: ключевое слово здесь — ?системность?.

От мифа к металлу: где кроются реальные сложности

Основной миф — что ЧПУ здесь решает всё. Мол, загрузил модель, нажал кнопку, и идеальный блок готов. В реальности, программная часть, конечно, критична, но она лишь дирижирует оркестром из механики. Например, алгоритмы компенсации износа алмазного каната. Теоретически, прошивка должна это учитывать, подтягивая траекторию. Но на практике, если датчики натяжения или позиционирования шкивов имеют даже небольшой люфт или низкую частоту опроса, компенсация работает с опозданием. Результат — конусность реза или перерасход дорогущего каната. У нас был опыт с одной из ранних моделей, где как раз эта связка ?софт-железо? была сырой. Пришлось фактически дорабатывать на месте, ставить более точные энкодеры.

Ещё один нюанс, который часто упускают из виду — подготовка воды для охлаждения. Кажется, мелочь. Но если в системе циркуляции нет хорошей фильтрации, шлам от гранита или мрамора быстро забивает форсунки. Давление падает, охлаждение ухудшается, канат перегревается и летит в разы быстрее. Приходится останавливать станок на промывку, а простой в таком цеху — это прямые убытки. Поэтому сейчас при выборе или проектировании линии мы сразу закладываем двухконтурную систему очистки воды с отстойниками. Это не гламурно, но на производительности сказывается напрямую.

И конечно, сам канат. Здесь дилетантов видно сразу. Нельзя просто купить ?алмазный канат?. Для гранита, мрамора, песчаника — совершенно разные типы связки, зернистости, шаг сегментов. Ошибка в подборе — это гарантированно рваный, медленный рез и биение. Мы как-то попробовали сэкономить, взяв для твердого гранита канат, позиционируемый как ?универсальный?. В итоге, вместо плановых 20 часов на блок, пилили 35, и ещё потом потратили кучу времени на шлифовку поверхности. Урок усвоен: канат — это расходник, но подбирать его нужно с той же тщательностью, что и параметры станка.

Опыт из цеха: кейсы и неочевидные поломки

Хочу привести пример из практики, связанный как раз с системой натяжения. На одном из объектов стояла канатная пила с ЧПУ для распиловки крупных гранитных блоков на слэбы. Станок в целом работал, но периодически, особенно при пилении на полную длину (под 3 метра), в середине реза возникала вибрация. Сначала грешили на неровность блока или дисбаланс каната. Проверили — не то. Оказалось, проблема в конструкции направляющих для каретки, которая везет узел с шкивами. При длинном ходе, из-за микропрогиба направляющих (несколько десятых миллиметра), менялся угол обхвата ведущего шкива, что и вызывало биение. Производитель, кстати, долго не признавал этот конструктивный просчет. Пришлось своими силами усиливать балку и ставить дополнительные опоры. После этого рез стал стабильным.

Другой частый сценарий — проблемы с синхронизацией осей на длинных станках. Когда координатный стол или портал имеет длину 6-8 метров, обеспечить идеальную синхронность движения двух приводов по разным сторонам — та еще задача. Задержка в миллисекунды может привести к перекосу. В современных системах это решается высокоточными сервооприводами с обратной связью и жесткой кинематической связью (общим валом). Но и тут есть подводные камни: такой вал сам по себе является источником потенциальных проблем при монтаже. Если его выставить не идеально соосно, возникают дополнительные напряжения в редукторах. Монтажники должны быть высочайшего класса.

А ещё есть такой момент, как ?усталость оператора?. Да, станок автоматический, но человек должен контролировать процесс, менять канаты, следить за показаниями. Интерфейс управления — это не просто красивый экран. Если он перегружен кнопками, если логика меню неочевидна, если аварийные сообщения написаны непонятным кодом — оператор будет ошибаться или пропускать критические сигналы. Я видел системы, где для простой смены пильного файла нужно было пройти через пять вложенных меню. В пыльном, шумном цеху это недопустимо. Удачный интерфейс интуитивен и минимизирует действия пользователя. Кстати, у китайских производителей в последние годы тут огромный прогресс. Они стали активно привлекать европейских инженеров-эргономистов.

Выбор поставщика: не только цена, но и философия

Вот здесь мы плавно подходим к вопросу о том, у кого покупать оборудование. Рынок огромен: от итальянских грандов до турецких и китайских фабрик. Итальянцы, безусловно, задают тон в инженерии, но цена зачастую неподъемная. Турецкие — хорошее соотношение цены и качества, но иногда ?экономят? на компонентной базе. Китайский сегмент же сильно дифференцирован. Есть кустарные мастерские, а есть действительно серьезные высокотехнологичные предприятия с полным циклом разработки. К последним, судя по всему, относится и ООО Цюаньчжоу Чжунцзюй Оборудования Производство из Наньаня. Этот город в Фуцзяни не зря называют родным городом камнеобрабатывающего оборудования — там сконцентрирована целая индустрия.

Что для меня является маркером серьезного производителя из Китая? Во-первых, открытость к кастомизации. Готовы ли они изменить стандартную компоновку под твои цеховые условия? Добавить или убрать пару метров по длине? Во-вторых, наличие собственного КБ и отдела разработки ПО. Если компания просто собирает станки из готовых узлов, это одно. Если же у них есть инженеры, которые могут доработать управляющую программу под твой конкретный тип камня — это совсем другой уровень. Судя по описанию, ООО Цюаньчжоу Чжунцзюй как раз позиционирует себя как предприятие, специализирующееся на исследованиях и разработке, а не только на производстве и продаже. Это важный акцент.

В-третьих, и это, пожалуй, главное — сервис и наличие запчастей. Канатная пила с ЧПУ — сложный аппарат, что-то обязательно будет изнашиваться или ломаться. Как быстро они реагируют? Есть ли склад запчастей в регионе? Поставляют ли они не только узлы в сборе, но и отдельные подшипники, датчики, шестерни? По опыту, долгосрочные отношения с поставщиком строятся именно на послепродажке. Если видишь, что у компании есть внятные каталоги запчастей, схемы, и они готовы оперативно консультировать твоих механиков по видео-связи — это хороший знак.

Взгляд в будущее: что будет меняться

Куда движется технология? Очевидно, что дальнейшая интеграция в общую цифровую экосистему цеха. Сейчас канатная пила с ЧПУ часто работает как островок. Но уже появляются решения, когда данные о степени износа каната в реальном времени передаются в систему планирования ресурсов предприятия (ERP), которая автоматически формирует заказ на новый канат у поставщика. Или когда 3D-сканер блока, установленный на том же портале, строит его точную виртуальную модель, а ПО автоматически оптимизирует раскрой, минимизируя отходы, учитывая естественные трещины в камне.

Другое направление — повышение автономности. Роботизированная замена канатов, автоматическая очистка направляющих от шлама. Это снижает зависимость от человеческого фактора и позволяет организовывать работу в ?темное время суток?, без оператора. Пока такие решения — редкость и стоят очень дорого, но тренд понятен.

И конечно, материалы. Разработка новых, более износостойких и термостойких связок для алмазных сегментов. Возможно, появление гибридных канатов с интегрированными оптоволоконными датчиками для контроля натяжения и температуры прямо в зоне реза. Это уже футурология, но лет через десять может стать реальностью. Для производителей оборудования, таких как упомянутая компания из Цюаньчжоу, вызов будет заключаться в том, чтобы проектировать станки с заделом на будущее — с возможностью установки таких продвинутых систем без полной переделки конструкции.

Итоговые соображения: не гнаться за ?самым мощным?

Подводя черту, хочу сказать, что выбор канатной пилы с ЧПУ — это всегда поиск баланса. Баланса между ценой и надежностью, между производительностью и точностью, между ?навороченностью? и простотой обслуживания. Не нужно гнаться за станком с самой большой мощностью или самой длинной базой, если твоё производство этого не требует. Переплатишь и за оборудование, и за электричество.

Гораздо важнее проанализировать свой поток: какие породы камня преобладают, какие типоразмеры блоков, какое качество среза требуется. И под эти задачи подбирать аппарат. И здесь как раз критически важна экспертиза поставщика. Может ли его инженер задать тебе эти правильные вопросы? Или он просто сует прайс-лист? Компания, которая сама занимается R&D, как ООО Цюаньчжоу Чжунцзюй Оборудования Производство, теоретически должна понимать эти нюансы глубже, чем простой сборщик.

В конечном счете, успех определяется не табличкой с техническими характеристиками на выставке, а стабильным, предсказуемым результатом в цеху год за годом. И тем, насколько быстро ты можешь решить неизбежно возникающие проблемы. Поэтому мой главный совет — смотреть не только на станок, но и на людей, которые его делают и будут его поддерживать. Все остальное — частности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

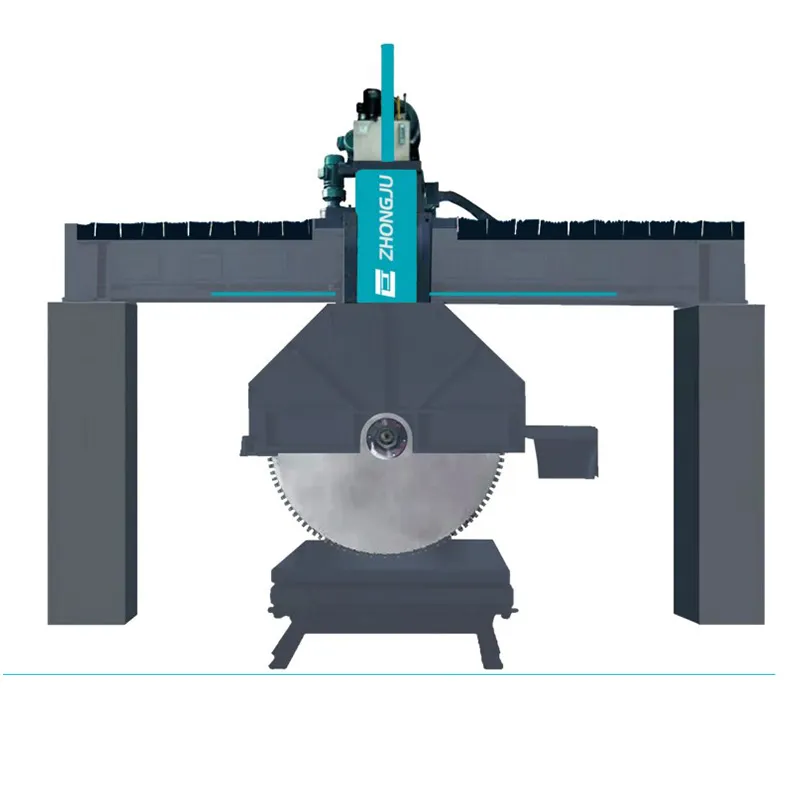

Машина для грубой обрезки и резки блоков Оборудование для обработки камня

Машина для грубой обрезки и резки блоков Оборудование для обработки камня -

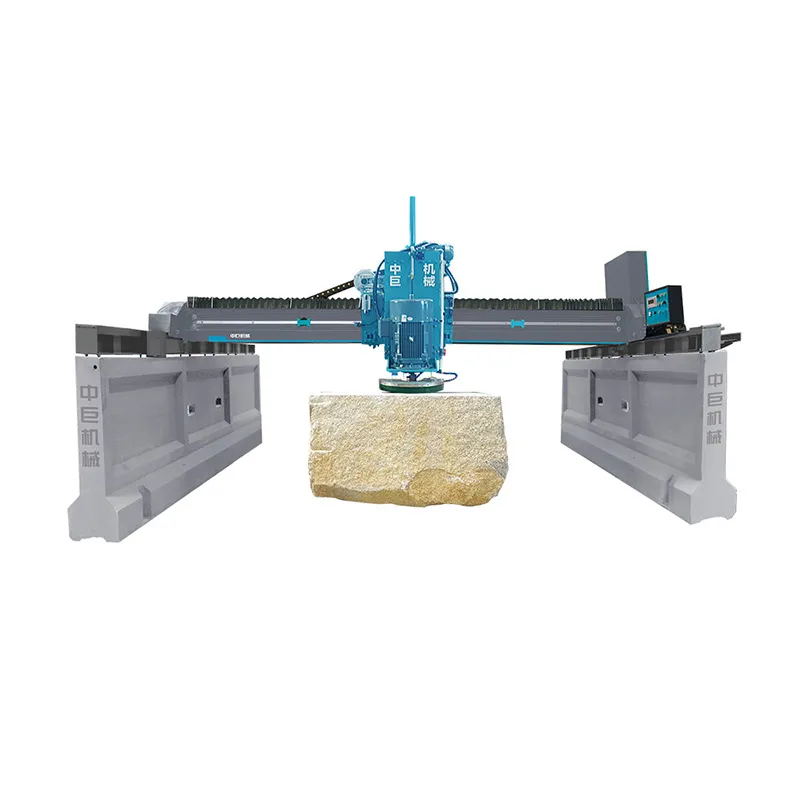

Интеллектуальная карьерная проволочная пила с двумя инверторами

Интеллектуальная карьерная проволочная пила с двумя инверторами -

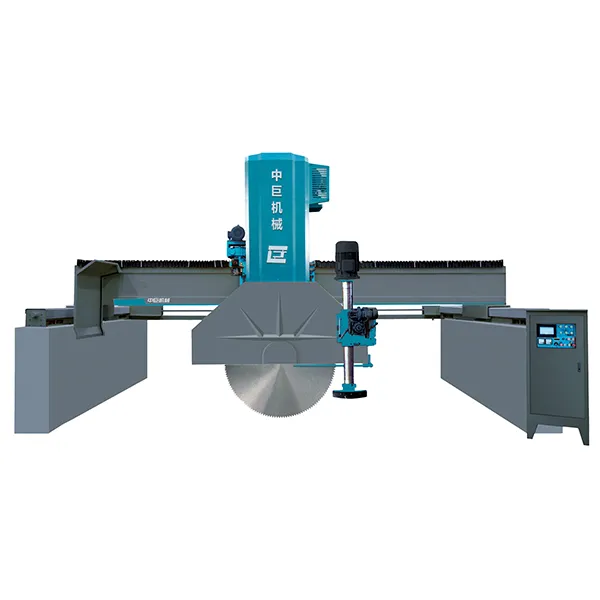

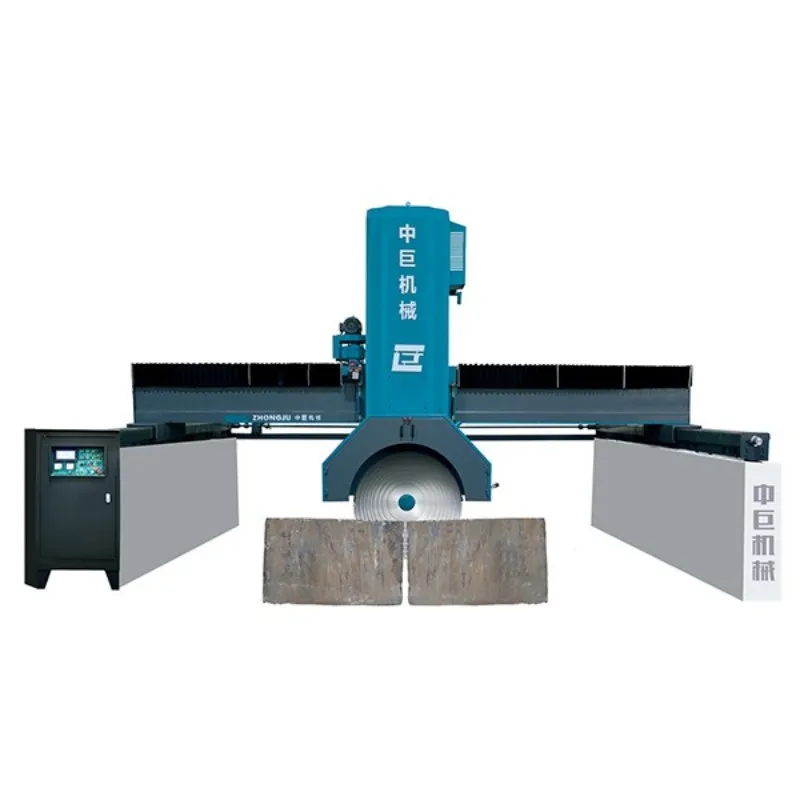

Мостовой двунаправленный станок для резки камня Высокоточное оборудование для обработки камня

Мостовой двунаправленный станок для резки камня Высокоточное оборудование для обработки камня -

Мостовая однолезвийная пила для резки камня Высокоточное оборудование для обработки камня

Мостовая однолезвийная пила для резки камня Высокоточное оборудование для обработки камня -

Двунаправленный камнерез мостового типа

Двунаправленный камнерез мостового типа -

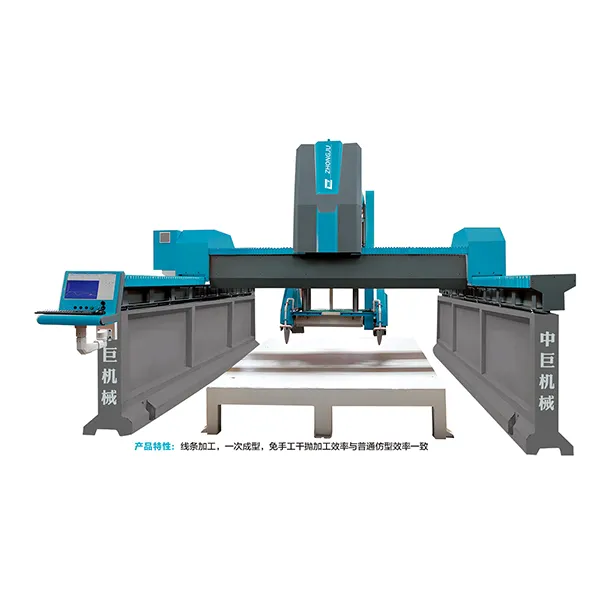

Мостовой станок для резки плинтусов Высокоточное оборудование для обработки камня

Мостовой станок для резки плинтусов Высокоточное оборудование для обработки камня -

Гранитная плита автоматическая полировальная машина

Гранитная плита автоматическая полировальная машина -

Автоматическая полировальная машина

Автоматическая полировальная машина -

Четырехосевой интегрированный камнерезный станок мостового типа

Четырехосевой интегрированный камнерезный станок мостового типа -

Цельный профилировочный станок с ЧПУ

Цельный профилировочный станок с ЧПУ -

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель -

Машина для формирования трещин во льду

Машина для формирования трещин во льду

Связанный поиск

Связанный поиск- Небольшой станок для распиловки проволоки поставщик

- настольный камнерезный станок в Китае

- Фрезерно-гравировальный станок с одной головкой

- камнерезный станок аренда производитель в Китае

- Двунаправленный камнерезный станок завод в Китае

- станок для резки камня на авито завод

- гравировальный станок по камню для памятников миртелс

- гравировальный станок по камню сауно в Китае

- Машина для шлифовки и полировки придорожного камня

- Купить универсальный камнерез