Мостовая канатная пила

Когда говорят ?мостовая канатная пила?, многие сразу представляют гранитные карьеры, огромные блоки и пыль. Это, конечно, правда, но лишь часть картины. Часто упускают из виду, что ключевое здесь — не столько ?пила?, сколько ?мостовая? и ?канатная? система, определяющая её гибкость и предел прочности. Слишком многие заказчики гонятся за максимальной длиной реза или мощностью двигателя, забывая про стабильность всей конструкции моста и износ самих канатов. Будем откровенны: если мост ?гуляет? даже на пару миллиметров, никакой супер-алмазный инструмент не спасёт от брака. Это не просто станок, это сложная инженерная система, где механика, гидравлика и управление должны работать как одно целое.

От теории к практике: где кроются подводные камни

Взять, к примеру, натяжение каната. В паспорте пишут ?автоматическая система поддержания натяжения?. На деле же, при резке особо твёрдых пород или при работе на изношенных шкивах, эта система может не успевать компенсировать проскальзывание. Результат — неравномерный износ алмазного напыления на канате, его перегрев и, в худшем случае, обрыв. Я видел случаи, когда обрыв каната на полном ходу приводил не только к его потере, но и к повреждению направляющих роликов. Ремонт тогда вставал в копеечку, а простой линии — ещё дороже.

Ещё один нюанс — подача воды для охлаждения. Кажется, что тут сложного? Но если форсунки расположены неудачно или давление воды недостаточно, струя просто не доходит до зоны реза в глубине пропила. Канат работает ?всухую?, перегревается, и ресурс падает в разы. Приходилось самому дорабатывать систему, добавляя дополнительные линии подачи под разными углами. Это та самая ?мелочь?, которой нет в каталогах, но которая решает всё на практике.

И конечно, программное обеспечение. Современные пилы — это уже CNC-системы. Но интерфейс иногда делают таким, что разобраться в нём может только инженер с завода-изготовителя. Особенно когда нужно задать сложный контурный рез или изменить параметры в процессе работы. Простои из-за непонимания оператором логики управления — частая история на первых порах.

Оборудование с характером: взгляд на конкретного производителя

В контексте разговора о надёжности и практичности, нельзя не упомянуть компании, которые давно в этом сегменте. Вот, например, ООО Цюаньчжоу Чжунцзюй Оборудования Производство. Они базируются в Наньане, Цюаньчжоу — месте, которое не зря называют родным городом камнеобрабатывающего оборудования в Фуцзяни. Это не просто производственный цех, а предприятие, которое заточено именно под исследования и разработку в этой области. Их сайт https://www.zjstonemach.ru — это, по сути, каталог их инженерного подхода.

Что меня в их подходе подкупает? Они не скрывают, что их мостовые канатные пилы — это продукт эволюции. Видно, что модели развиваются: усиливается конструкция портала, меняется схема расположения приводных двигателей, дорабатывается система ЧПУ. У них есть модели, где основной упор сделан на энергоэффективность — не самый очевидный для России параметр, но критически важный для крупных цехов с постоянной нагрузкой. Двигатели с регулируемой частотой вращения, которые экономят ток на холостом ходу и при лёгких режимах, — это не маркетинг, а реальная экономия в счетах.

При этом они не гонятся за абсурдными цифрами в спецификациях. Часто видишь в описаниях ?максимальная длина реза — 5 метров?. А потом мелкими буквами: ?при использовании дополнительных направляющих и с ограничением по высоте блока?. У Чжунцзюй, судя по технической документации, параметры даются для стандартной конфигурации станка, что честнее. Их инженеры, с которыми доводилось общаться на выставках, хорошо понимают проблему крутящего момента на крайних шкивах при большой длине каната и предлагают решения ещё на этапе проектирования линии.

Случай из памяти: когда теория столкнулась с реальностью

Был у нас проект по распиловке крупногабаритных блоков песчаника. Блоки были неоднородные, с включениями более твёрдой породы. Стандартный алгоритм работы пилы давал сбой — при встрече с таким включением канат замедлялся, система управления пыталась увеличить давление, но в итоге происходила перегрузка и аварийная остановка. Производитель (не тот, о котором выше) советовал просто снизить общую скорость реза. Но это убивало производительность всей линии.

Пришлось экспериментировать. Мы вручную настраивали параметры ускорения и замедления подачи, подбирали канат с более вязкой связкой для алмазов, чтобы он не так быстро ?садился? при ударе о твёрдое включение. По сути, создали эмпирическую карту режимов реза для конкретного материала. Это заняло недели. И здесь как раз пригодился бы более ?умный? и гибкий CNC-блок, способный адаптироваться к изменению нагрузки в реальном времени, а не просто следовать жёсткой программе. Думаю, современные системы, подобные тем, что разрабатывает ООО Цюаньчжоу Чжунцзюй Оборудования Производство, уже имеют зачатки такой адаптивной логики.

Этот опыт показал, что канатная пила — это не ?включил и забыл?. Это инструмент, который требует понимания физики процесса резания. Оператор должен не только нажимать кнопки, но и слышать, как работает станок, видеть струю шлама, выходящую из пропила. По её цвету и консистенции можно многое понять о состоянии каната и правильности выбранного режима.

Взгляд в будущее: что ещё можно улучшить

Сейчас основной тренд — это цифровизация и сбор данных. Идеальная мостовая канатная пила будущего, на мой взгляд, должна не просто пилить, а постоянно анализировать себя. Датчики вибрации на шкивах, точный контроль температуры каната в зоне реза, система оптического контроля прямолинейности пропила в реальном времени. Все эти данные должны стекаться в систему, которая сможет предсказать необходимость замены каната или регулировки узлов до того, как случится критический износ или брак.

Кроме того, есть большой простор для улучшения в области экологии. Водно-шламовая смесь после резки — это проблема. Её фильтрация и утилизация — отдельный дорогой процесс. Будущее, возможно, за системами замкнутого цикла с максимально эффективной сепарацией твёрдой фазы и очисткой воды прямо на станке. Это снизит нагрузку на цеховые системы очистки.

И последнее — эргономика и безопасность. Замена многотонного блока, заправка нового каната длиной в десятки метров — эти операции до сих пор требуют значительных физических усилий и несут риски. Продуманные лебёдки, траверсы, системы блокировки при обслуживании — вот что действительно ценится в цеху после нескольких лет эксплуатации. Это та самая ?забота?, которая отличает хорошего производителя от гонящегося только за низкой ценой.

Вместо заключения: мысль вслух

Так что, возвращаясь к началу. Мостовая канатная пила — это история не про металл и моторы. Это история про точность, стабильность и понимание материала. Выбирая её, нужно смотреть не на самую громкую цифру в характеристиках, а на то, как продуманы мелочи: от системы смазки направляющих до защиты электропроводки от каменной пыли. И конечно, на то, есть ли за оборудованием команда инженеров, которые сами прошли через все ?детские болезни? своих станков и знают, как их лечить. Как, например, команда из того самого Наньаня, которая не просто продаёт станки, а, судя по всему, постоянно их совершенствует, основываясь на реальном опыте. В нашем деле это дорогого стоит. Просто потому, что время простоя в цеху измеряется не в часах, а в тысячах, которые уже никогда не вернуть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мостовой станок для резки плинтусов Высокоточное оборудование для обработки камня

Мостовой станок для резки плинтусов Высокоточное оборудование для обработки камня -

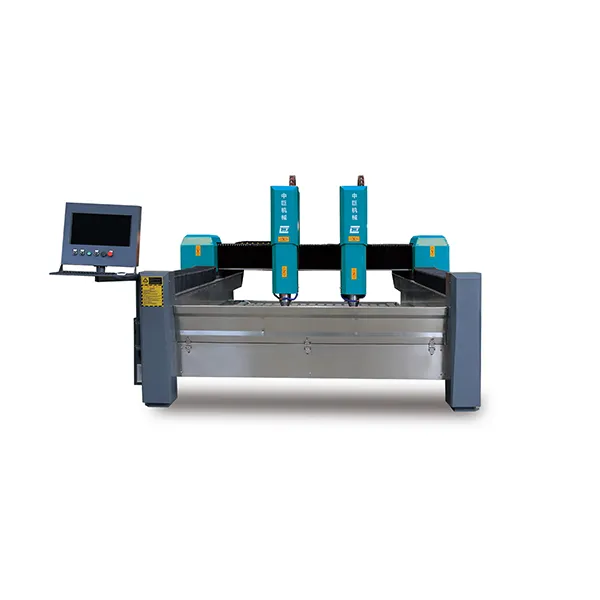

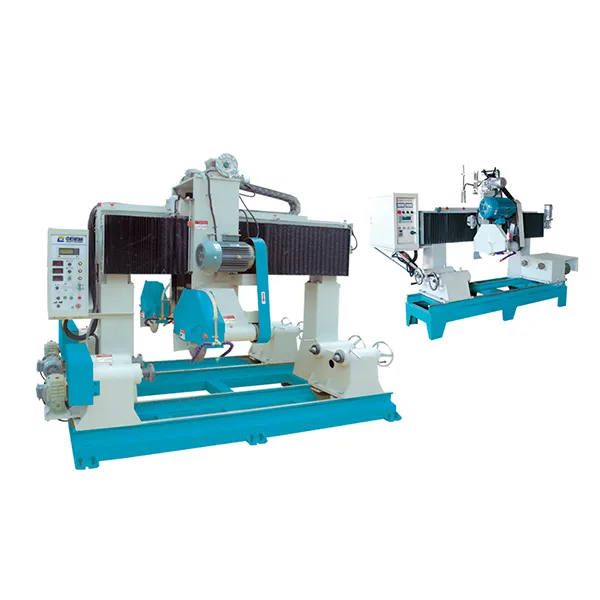

Трехосевой мостовой тип интегрированного камнерезного станка

Трехосевой мостовой тип интегрированного камнерезного станка -

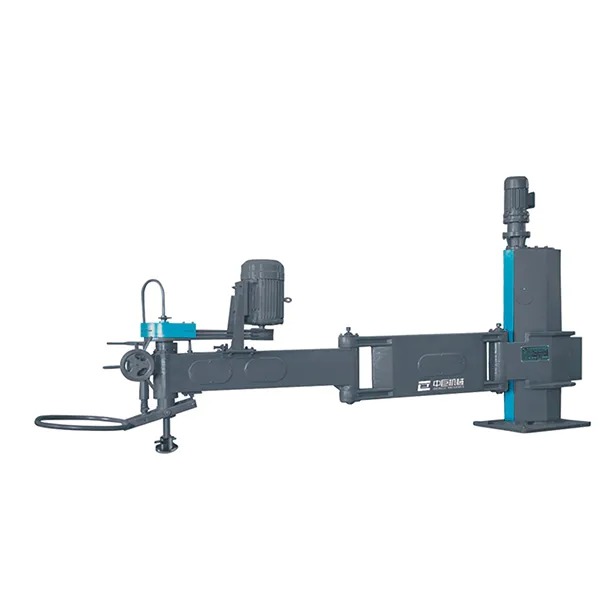

Придорожная камнерезная машина

Придорожная камнерезная машина -

Версия со стальной балкой

Версия со стальной балкой -

Цепной токарный станок для камня Оборудование для обработки камня

Цепной токарный станок для камня Оборудование для обработки камня -

Четырехосевой интегрированный камнерезный станок мостового типа

Четырехосевой интегрированный камнерезный станок мостового типа -

Станок для профилирования балюстрад

Станок для профилирования балюстрад -

Машина для формирования узоров трещин на камне Интеллектуальное оборудование для обработки камня

Машина для формирования узоров трещин на камне Интеллектуальное оборудование для обработки камня -

Четырехстоечная инфракрасная мостовая каменная резательная машина ZJ600-4D

Четырехстоечная инфракрасная мостовая каменная резательная машина ZJ600-4D -

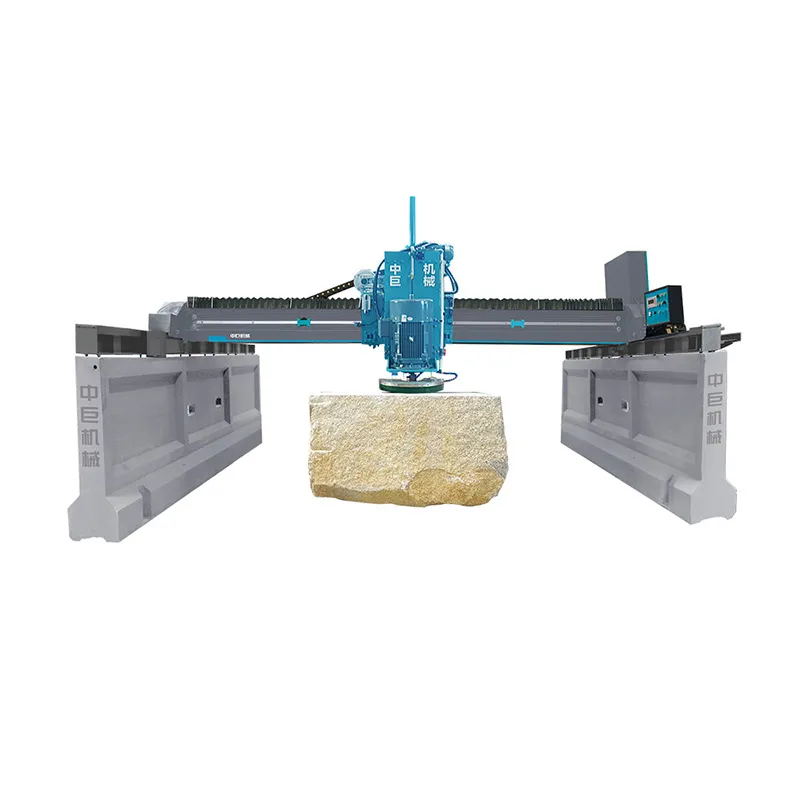

Машина для грубой обрезки и резки блоков Оборудование для обработки камня

Машина для грубой обрезки и резки блоков Оборудование для обработки камня -

Полностью автоматическая машина для полировки личи, автоматическая полировальная машина

Полностью автоматическая машина для полировки личи, автоматическая полировальная машина -

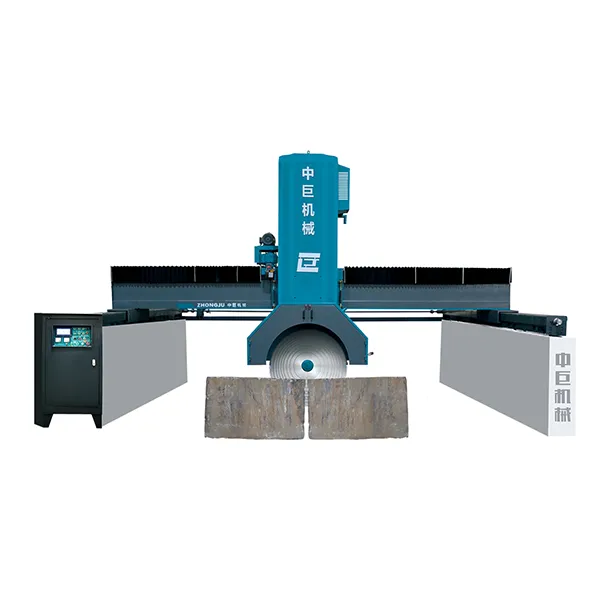

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Связанный поиск

Связанный поиск- Автоматический станок для распиловки проволоки оптом

- Станок для резки камня с двойным ножом

- гравировально фрезерные станки по камню производитель

- аренда полировальная машина для травертина

- Самодельный небольшой станок для распиловки проволоки специальной формы

- Придорожная камнерезная машина завод в Китае

- Башенная пила для резки камня поставщик в Китае

- Станок для резки гранита в Китае

- Пятиосевой станок для распиловки проволоки б/у

- станок для резки камня своими руками завод