Одноголовочный гравировальный станок

Когда говорят про одноголовочный гравировальный станок, многие сразу представляют себе что-то простое, начального уровня, чуть ли не игрушку. Это, пожалуй, самый распространённый миф. На деле же, всё упирается в конкретную задачу. Да, это не многоголовочный монстр для массового производства плитки, но его ниша — работа со штучными, сложными изделиями, скульптурным рельефом, или когда нужна максимальная точность по одной оси без компромиссов на синхронизацию голов. Сам долго считал иначе, пока не пришлось гравировать сложный герб на массивной плите — многоголовочный просто не вписывался в габариты заготовки, а точность позиционирования одной головы оказалась выше. Вот с этого, наверное, и началось моё переосмысление.

Где на самом деле ?живёт? одноголовочный станок

Если отбросить маркетинговые уловки, то его основное поле — мастерские и небольшие цеха, которые работают на заказ. Не конвейер, а штучный товар или малые серии. Например, памятники с портретами, декоративные панно для интерьеров, элементы фасадного декора. Здесь важна не скорость, а гибкость и качество проработки деталей. Станок становится продолжением руки оператора-художника.

Ключевой момент, который часто упускают из виду при выборе — это не просто ?фреза движется по плоскости?. Речь идёт о связке: контроллер, приводы, шпиндель. Видел модели, где сэкономили на контроллере, поставили что-то слабенькое, и при сложном векторном рисунке станок начинал ?заикаться?, линии получались ступенчатыми. Поэтому ?одноголовочный? — это не про простоту конструкции, а про архитектуру системы управления, заточенной под точное позиционирование одной рабочей единицы.

Из личного опыта: пробовали ставить на такой станок слишком тяжёлый шпиндель, не рассчитанный на конструкцию портала. В итоге — вибрации на высоких скоростях, и брак по краям гравировки. Пришлось возвращаться к рекомендованному производителем варианту. Это та самая ?мелочь?, которая в паспорте не всегда выделена жирным, но которую понимаешь только на практике.

Ошибки настройки и ?притирка? к материалу

Самая болезненная тема — это первые запуски и калибровка. Даже идеально собранный одноголовочный гравировальный станок требует подстройки под конкретный материал. Гранит, мрамор, искусственный камень — у каждого своя твердость, абразивность, вязкость. Универсальных параметров реза (скорость шпинделя, подача) не существует.

Помню случай с гравировкой по черному габбро. По всем таблицам шли одни значения, а на деле фреза быстро тупилась, появлялся нежелательный белёсый налёт по краям. Оказалось, в том конкретном месторождении был повышенный процент твёрдых включений. Спасла эмпирика: снизили подачу и увеличили обороты, плюс перешли на фрезу другой геометрии. Это к вопросу о том, что технологии — технологиями, а ?чувство материала? никуда не делось.

Ещё один нюанс — программное обеспечение. Дорогой станок — не гарантия. Важно, насколько удобно и гибко софт позволяет готовить управляющую программу, особенно для 3D-гравировки. Некоторые CAM-системы некорректно интерпретируют сложные STL-модели, требуют долгой ручной доводки. Это время, а время — деньги. Поэтому сейчас при оценке станка обязательно запрашиваю тестовую модель для пробного прогона.

Производители и выбор ?железа?: взгляд изнутри

Рынок насыщен, от откровенного ширпотреба до серьёзных машин. В своё время много времени потратил на изучение предложений. Сейчас, если говорить о сбалансированном соотношении цены и технологичности, часто обращаю внимание на производителей из камнеобрабатывающих кластеров. Например, ООО Цюаньчжоу Чжунцзюй Оборудования Производство. Они базируются в Наньане, Цюаньчжоу — это, можно сказать, сердцевина производства камнеобрабатывающего оборудования в Китае.

Что в их случае цепляет? Не просто сборка, а именно R&D. Это важно. Посмотрел их сайт (https://www.zjstonemach.ru) — видно, что компания позиционирует себя как высокотехнологичное предприятие, специализирующееся на исследованиях, разработке, производстве и продаже. Для одноголовочного гравировального станка это критически: собственные разработки в области контроллеров и ПО дают больше гибкости в настройке под нестандартные задачи, чем полностью сборочное производство.

Из конкретики: у них в линейке есть модели, где сделан упор на жёсткость станины и точность линейных направляющих. Для гравировки, особенно глубокой 3D, это фундаментально. Плавающий портал или люфт в осях убивают всю детализацию. Их инженеры, судя по описаниям, это понимают, акцентируя внимание на этих узлах. Хотя, конечно, окончательный вердикт выносит только работа в цеху под нагрузкой.

Будущее ниши: автоматизация против кастомизации

Сейчас тренд на автоматизацию всего и вся. Но в случае с одноголовочными станками я вижу немного иной путь. Их сила — в кастомизации и адаптивности. Да, появляются системы автоматической смены инструмента, датчики измерения поверхности заготовки, но это скорее опции для расширения функционала, а не изменение сути.

Главное развитие, на мой взгляд, будет идти в области ?интеллекта? системы: более умное ПО, которое сможет само оптимизировать траекторию и режимы реза, анализируя 3D-модель и тип материала, указанный оператором. И, конечно, улучшение юзабилити — чтобы мастеру-художнику не приходилось вникать в дебри G-кодов, а можно было работать на более интуитивном уровне.

Вернёмся к нашему примеру: для компании, которая, как ООО Цюаньчжоу Чжунцзюй Оборудования Производство, заявляет о focus на R&D, это как раз поле для деятельности. Не просто сделать ещё один станок, а создать более интегрированное решение ?станок + софт? для конкретных сложных задач гравировки. Потому что в своей нише будущее именно за такими комплексными, умными решениями, а не за голым ?железом?.

Итоговые соображения: не инструмент, а инструментарий

Так к чему же мы пришли? Одноголовочный гравировальный станок — это не упрощённая версия чего-то большего. Это самостоятельный, мощный и высокоспециализированный инструментарий для определённого спектра работ. Его выбор должен основываться не на количестве голов, а на анализе задач, которые стоят перед мастерской: какие материалы, какая сложность моделей, какой требуемый уровень детализации.

Ошибка — гнаться за дешевизной или, наоборот, за избыточными функциями, которые никогда не будут востребованы. Нужно смотреть на качество ключевых компонентов (приводы, направляющие, шпиндель), на репутацию и технологическую зрелость производителя, как у упомянутой компании из Наньаня, и, что крайне важно, на экосистему — наличие грамотной техподдержки и обновляемого ПО.

В руках понимающего оператора такой станок творит чудеса. В руках того, кто ждёт ?нажал кнопку — получил шедевр?, разочарование. Это, пожалуй, главный вывод. Техника остаётся техникой, её возможности реализуются через навык и опыт. А правильный выбор станка — это просто первый и очень важный шаг на этом пути.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

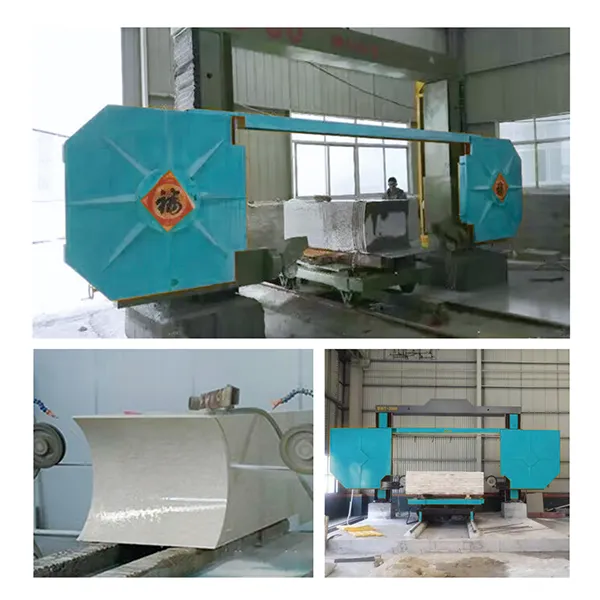

Интеллектуальная карьерная проволочная пила с двумя инверторами

Интеллектуальная карьерная проволочная пила с двумя инверторами -

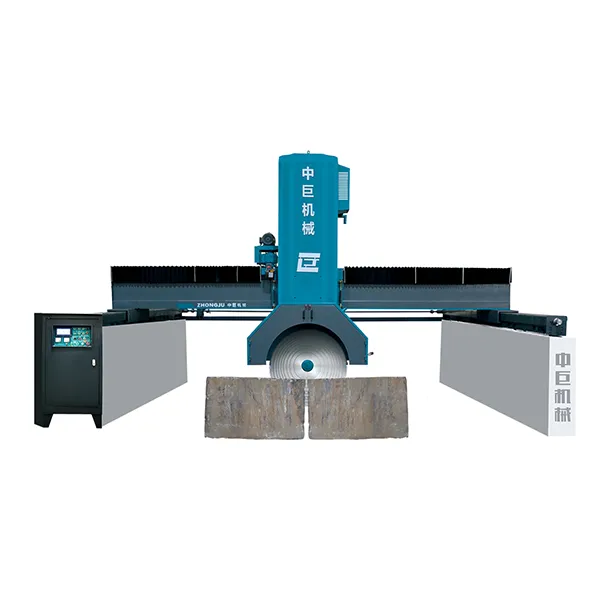

Машина для обработки камня подковообразной формы Оборудование для обработки камня

Машина для обработки камня подковообразной формы Оборудование для обработки камня -

Станок для распиловки проволоки специальной формы

Станок для распиловки проволоки специальной формы -

Версия со стальной балкой

Версия со стальной балкой -

Гранитная плита автоматическая полировальная машина

Гранитная плита автоматическая полировальная машина -

Ручная машина для раскалывания камня подковообразной формы

Ручная машина для раскалывания камня подковообразной формы -

Мостовая композитная каменная режущая машина, версия со стальной балкой

Мостовая композитная каменная режущая машина, версия со стальной балкой -

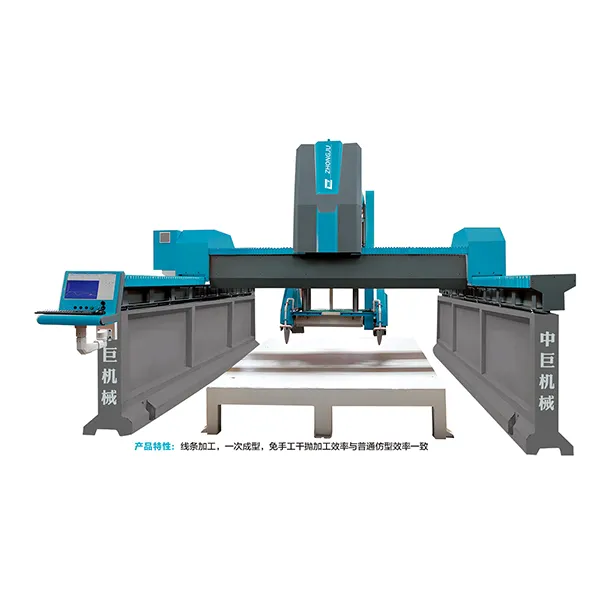

Четырехосевой интегрированный камнерезный станок мостового типа

Четырехосевой интегрированный камнерезный станок мостового типа -

Цельный профилировочный станок с ЧПУ

Цельный профилировочный станок с ЧПУ -

Сверлильный станок

Сверлильный станок -

Машина для формирования узоров трещин на камне Интеллектуальное оборудование для обработки камня

Машина для формирования узоров трещин на камне Интеллектуальное оборудование для обработки камня -

Трехосевой мостовой тип интегрированного камнерезного станка

Трехосевой мостовой тип интегрированного камнерезного станка

Связанный поиск

Связанный поиск- Небольшой станок для распиловки проволоки в Китае

- Плоский гравировальный станок завод в Китае

- станок для мокрой резки камня в Китае

- станок для резки камня элитеч 400 поставщик

- настольный камнерезный станок оптом

- станок для резки камня элитеч 400 производитель в Китае

- лазерно ударный гравировальный станок по камню миртелс производитель

- камнерезный станок elitech производитель

- Мозаичный полировальный агрегат

- Автоматический профилировочный станок цена