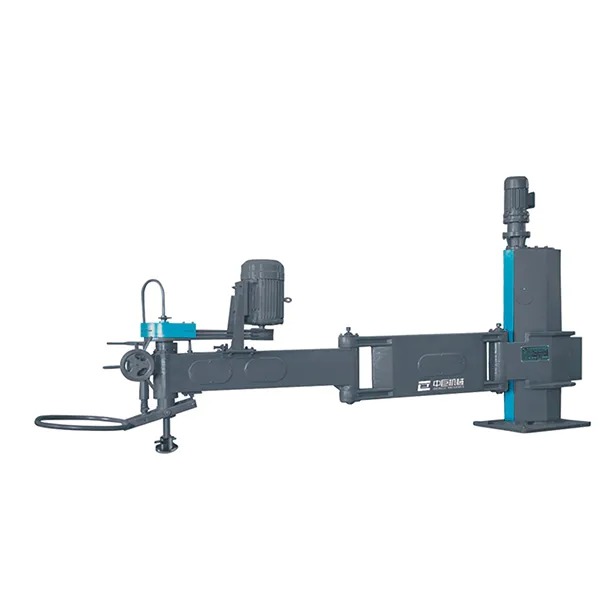

Одноголовочный полировальный станок

Когда слышишь ?одноголовочный полировальный станок?, многие сразу представляют себе что-то упрощённое, чуть ли не кустарное. Мол, одна головка — значит, для мелких работ, несерьёзно. Это первое и самое распространённое заблуждение. На деле, всё упирается в специфику задачи. Я сам долго считал, что будущее за многоголовочными агрегатами, пока не столкнулся с ситуацией, где именно контроль и гибкость одноголовочного варианта стали решающими. Это не станок ?на все случаи?, но в своей нише — инструмент исключительной точности.

Где на самом деле раскрывается его потенциал

Основная сила одноголовочника — не в массовом производстве плитки, это очевидно. Его стихия — штучный, сложный материал. Например, работа с крупноформатными слэбами с уникальным рисунком, где каждый сантиметр нужно вести вручную, корректируя давление и траекторию. Или полировка сложных профилей, кромок, объемных элементов — там, где многоголовочный станок просто физически не подъедет. Здесь одна голова становится продолжением рук оператора.

Второй момент — реставрация. Часто привозят исторический мрамор, который нужно бережно восстановить, не ?съедая? лишний миллиметр толщины. Многоголовочный станок снимет слой равномерно, но он не почувствует микротрещину или изменение плотности материала. А на одноголовочном ты видишь, чувствуешь и сразу реагируешь. Это уже не автоматика, а ремесло.

И третий кейс — малые мастерские или стартапы. Не у всех есть цех под 500 квадратов и поток заказов на конвейерную обработку. Для них одноголовочный полировальный станок — это точка входа в бизнес. Относительно доступная цена, скромные требования к площади, но при этом возможность выполнять качественные, дорогие заказы. На таком можно и гранит отполировать, и агломерат довести до зеркала, если знать нюансы.

Подводные камни и личный опыт

Главная ошибка, которую я совершил в начале — попытка сэкономить на системе подачи воды. Поставил простенький насос, думал, и так сойдёт. В итоге на твёрдом граните постоянно был перегрев головки, алмазный инструмент ?садился? в разы быстрее, а на поверхности оставались микросколы от термического шока. Пришлось переделывать, ставить циркуляционную систему с точным дозированием и фильтрацией. Вывод: на одноголовочном полировальном станке мелочей не бывает. Каждый узел должен быть подобран под конкретные материалы.

Ещё один нюанс — выбор шпинделя. Здесь нельзя брать ?универсальный?. Для мрамора и мягких известняков нужны высокие обороты, чтобы добиться глянца без ?замыливания?. Для гранита — наоборот, важнее момент на низких оборотах, чтобы выдержать давление и не потерять в скорости съёма материала. Я видел, как люди пытаются одним шпинделем обрабатывать всё подряд, а потом жалуются на качество. Это тупик.

И конечно, электроника. Дешёвые контроллеры с шаговыми двигателями могут давать сбой при длительных нагрузках, траектория ?плывёт?. Особенно это заметно при полировке краёв большой плиты — в начале и в конце хода качество отличается. Пришлось переходить на сервоприводы и более умную систему управления. Да, дороже, но зато результат стабильный, и оператор не нервничает.

Оборудование от ООО Цюаньчжоу Чжунцзюй: взгляд практика

С оборудованием от ООО Цюаньчжоу Чжунцзюй Оборудования Производство (сайт — zjstonemach.ru) столкнулся несколько лет назад, когда искал станок для своей небольшой мастерской по работе со слэбами. Их позиционирование как компании из Наньаня, ?родного города камнеобрабатывающего оборудования?, в Фуцзяни, сначала вызывало скепсис. Много кто так пишет. Но изучив спецификации, обратил внимание на детали.

Конкретно в их линейке одноголовочных станков мне импонирует подход к конструкции портала. Он не перегружен, но и не ?звенит?. Жёсткость достаточная для работы с давлением в 300-400 кг, что для гранита критически важно. И ходовая часть на рельсах с защитой от каменной пыли — мелочь, которая сильно продлевает жизнь станку в условиях цеха.

Что касается компании в целом, их заявление о специализации на исследованиях и разработке видно в мелочах. Например, в системе крепления инструмента — быстросъёмный патрон, который позволяет менять фрезу или полировальную головку за минуту, а не за десять, как на многих аналогах. Для штучного производства, где постоянно меняются задачи, это не удобство, а необходимость. Их станки явно проектировали люди, которые понимают, как с ними потом работать, а не просто собирают из каталога комплектующих.

Практические советы по настройке и работе

Первое, с чего стоит начать после распаковки — это не запуск, а калибровка плоскости. Даже на идеально ровном полу стол станка может иметь микроперекосы. Берёшь длинную, проверенную линейку и щуп, и шаг за шагом выставляешь. Потратишь полдня, но сэкономишь недели на браке. Особенно если работаешь с тонким 2-3 см материалом, где даже полумиллиметровый прогиб на краю стола приведёт к разной толщине снятия.

Второе — не жадничать со скоростью подачи. Многие, чтобы ускорить процесс, выкручивают подачу на максимум. В итоге на финишной полировке видны едва заметные дуговые риски от более грубых алмазных фрез, которые не успели снять. Приходится возвращаться на шаг назад, теряя время. Лучше сразу выстроить плавный технологический цикл: от грубого шлифования к тонкому с минимальным увеличением скорости подачи на каждом этапе.

И третье — вести журнал. Каждый материал, каждая партия инструмента, скорость шпинделя, давление, результат. Со временем набирается бесценная база. Например, для одного месторождения гранита ?Серебро? идеальным оказалось давление в 250 кг и 1200 оборотов, а для другого, с более твёрдыми вкраплениями, — 280 кг и 1100 оборотов. Без записей эту разницу не уловишь, будешь работать ?на глазок? и удивляться, почему результат плавает.

Вместо заключения: почему он всё ещё в цехах

В эпоху полной автоматизации одноголовочный полировальный станок кажется анахронизмом. Но именно его ?неавтоматизированность? и является преимуществом. Он оставляет пространство для человеческого мастерства и принятия решений прямо в процессе работы. Это не архаика, а другой класс инструментов.

Он требует от оператора не просто нажать кнопку, а понимать структуру камня, физику процесса, уметь ?слышать? станок и материал. Поэтому хороший одноголовочник никогда не простаивает — всегда находятся сложные, нестандартные заказы, которые нельзя отдать на конвейер.

И если говорить о будущем, то я вижу его не в исчезновении таких станков, а в их эволюции. Умные системы помощи оператору, датчики контроля давления и температуры в реальном времени, интеграция с CAD-моделями для сложных профилей. Но суть останется прежней — это инструмент для филигранной работы, где последнее слово всегда за человеком, а не за программой. И в этом его сила.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Горнодобывающая промышленность Двухлезвийная машина для резки камня Оборудование для обработки камня

Горнодобывающая промышленность Двухлезвийная машина для резки камня Оборудование для обработки камня -

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня -

Станок для обрезки и резки камня для бесплодного каменного материала

Станок для обрезки и резки камня для бесплодного каменного материала -

Четырехстоечный инфракрасный мостовой станок для центрального резания

Четырехстоечный инфракрасный мостовой станок для центрального резания -

Трехосевой мостовой тип интегрированного камнерезного станка

Трехосевой мостовой тип интегрированного камнерезного станка -

Ручная подковообразная каменная машина

Ручная подковообразная каменная машина -

Добыча двойной нож камень резки машина

Добыча двойной нож камень резки машина -

Ручная полировальная машина, шлифовальная машина

Ручная полировальная машина, шлифовальная машина -

Придорожная камнерезная машина

Придорожная камнерезная машина -

Шаровая машина

Шаровая машина -

Машина для грубой обрезки и резки блоков Оборудование для обработки камня

Машина для грубой обрезки и резки блоков Оборудование для обработки камня -

Портальный микрокомпьютерный станок для сферической шлифовки

Портальный микрокомпьютерный станок для сферической шлифовки

Связанный поиск

Связанный поиск- Станок для полировки плит б/у

- Ремонт шахтный станок для распиловки проволоки

- камнерезный станок diam поставщик

- Настраиваемый профилировочный станок со свободным дном

- Купить монолитный камнерезный станок

- Плоский гравировальный станок оптом

- лазерно ударный гравировальный станок по камню завод в Китае

- Полировальный станок для кварцевого камня поставщик в Китае

- Станок для резки гранитных планок по камню цена

- многопильный мостовой тип камнерезного станка