Полировальный станок для известняка

Когда говорят про полировальный станок для известняка, многие сразу представляют себе просто финишную операцию, глянцевую поверхность. Но на практике, особенно с таким капризным материалом, всё начинается гораздо раньше. Основная ошибка — считать, что главное это абразивные головки или скорость вращения шпинделя. Нет, ключевое — это понимание структуры конкретной партии камня, его влажности на момент обработки и даже того, из какого карьера он приехал. Можно взять два внешне одинаковых блока известняка, и один будет полироваться как стекло, а на другом постоянно будут проявляться мелкие раковины или более твёрдые прожилки, которые либо вырываются, либо создают матовые полосы. Поэтому сам станок — это лишь часть системы.

От выбора оборудования до первых царапин

Итак, с чего начать? Если брать для серийного производства, то автоматический мостовой полировальный станок — это must have. Но ?автоматический? не значит ?включил и забыл?. Я много раз видел, как люди, сэкономив на системе подачи воды или на регулировке давления головок, получали на выходе волнообразную поверхность. Особенно критично для больших плит. Вода здесь не только для охлаждения и удаления шлама, но и как смазка, влияющая на степень контакта алмазного инструмента с камнем. Мало воды — перегрев и ?прижог? известняка, поверхность становится как бы задубевшей, теряет способность к глубокому полиру. Слишком много — инструмент начинает скользить, не снимая материал равномерно.

Вот здесь стоит упомянуть про оборудование от ООО Цюаньчжоу Чжунцзюй Оборудования Производство. Я не по рекламе говорю, а по опыту. На их сайте, https://www.zjstonemach.ru, можно увидеть, что они из Наньаня, Цюаньчжоу — это действительно серьёзный хаб для камнеобработки. Их станки, те же мостовые полировальные линии, часто проектируются с учётом именно таких нюансов. Например, система подачи воды у них обычно многоточечная и регулируется не общим краном, а секционно, под группы головок. Это важно, потому что на первых, грубых калибровочных головах расход один, а на финишных, полирующих — совсем другой. Их позиционирование как высокотехнологичного предприятия, специализирующегося на R&D, в этом плане не пустые слова — видно по мелочам в конструкции.

Но вернёмся к практике. После настройки воды начинается подбор алмазного инструмента. Для известняка зернистость и связка — это отдельная наука. Мягкие связки быстро изнашиваются, твёрдые — могут царапать. Частая ошибка — пытаться сразу дать высокий глянец, пропуская промежуточные ступени. Нужно идти последовательно: сначала выравнивание и калибровка (тут часто используют инструмент с зерном 50-100), потом постепенное увеличение номера, вплоть до 3000-го и войлочных дисков с оксидом церия. Прыжок с 200 на 800 — и вместо полировки получишь набор хаотичных царапин, которые потом не выведешь.

Проблемы, которые не пишут в инструкциях

Одна из самых неприятных проблем — это так называемый ?эффект оранжевой корки?. Иногда после полировки, особенно на светлых сортах известняка, через день-два появляется лёгкий желтоватый или рыжеватый оттенок, матовые пятна. Многие грешат на некачественный инструмент или воду. А причина часто в самом камне. В известняке могут быть примеси железа, которые при контакте с водой в процессе полировки окисляются и проявляются позже. Борьба с этим — превентивная. Нужно либо использовать ингибиторы коррозии в полировальную воду (специальные добавки), либо сразу после распиловки и перед полировкой обрабатывать камень нейтрализующими составами. Но это уже химия, и не каждый цех хочет с этим связываться.

Ещё момент — вибрация. Полировальный станок для известняка должен стоять на жёстком, идеально выровненном фундаменте. Известняк — материал не самый твёрдый, и даже лёгкая вибрация от соседнего оборудования (например, от пилорамы) может передаваться через станину на полировальную головку. В итоге на поверхности возникают едва заметные, но на свету хорошо читаемые круговые или дуговые микронеровности. Они убивают равномерность блеска. Проверяется просто — ставишь стакан с водой на станину во время холостого хода и смотришь на круги. Если есть — нужно искать источник и демпфировать.

И конечно, человеческий фактор. Оператор должен не только нажимать кнопки, но и слышать и видеть процесс. Скрип, изменение тона звука работы головок, цвет шлама — всё это индикаторы. Например, если шлам становится слишком ?жирным? и белым, а не серым, это может означать, что связка инструмента слишком мягкая для данного конкретного известняка и он просто ?замасливает? поверхность, а не полирует. Нужно остановиться и сменить инструмент на более твёрдую связку.

Кейс: когда автоматика не спасла

Был у меня опыт с партией итальянского травертинообразного известняка. Материал пористый, неоднородный. Заказчик требовал зеркальный глянец. Поставили современный автоматический станок для известняка, запрограммировали стандартный цикл. Результат — ужас. На более плотных участках — блеск, на пористых — матовые острова, общая поверхность выглядела пятнистой. Автоматика честно прошла все ступени, но не смогла учесть локальную твёрдость.

Что сделали? Перешли на полуавтоматический режим. Сначала прошли всю плиту на средней зернистости (400), чтобы выровнять ?рельеф? твёрдости. Потом визуально и на ощупь (да, вручную) отметили наиболее проблемные пористые зоны. Для них отдельно, на пониженной скорости вращения и с увеличенным давлением, сделали несколько дополнительных проходов инструментом на мягкой резиновой связке с мелким алмазом, чтобы он лучше забивался в поры и шлифовал их изнутри. И только потом снова запустили автоматический финишный цикл. Трудоёмко? Да. Но результат удовлетворил заказчика. Этот случай хорошо показывает, что вслепую доверять даже самой умной программе нельзя.

Интеграция в линию: не станок, а система

Сам по себе полировальный станок — это финальное звено. Его эффективность на 50% зависит от того, что было до него. Если перед ним стоит плохо откалиброванная или ?виляющая? при распиле пилорама, если плиты приходят на полировку с разной толщиной по углам, то станок будет не полировать, а бороться с этими ошибками, снимая лишний материал там, где это не нужно. Поэтому важно рассматривать полировальный станок для известняка как часть единой технологической цепочки.

Производители комплексных решений, такие как упомянутое ООО Цюаньчжоу Чжунцзюй Оборудования Производство, это понимают. Они часто предлагают не просто отдельный станок, а возможность интегрировать его в линию с тем же раскроечным центром или калибровочно-шлифовальным станком, с единой системой управления. Это позволяет минимизировать переустановки и связанные с ними риски сколов и перекосов. На их сайте видно, что они занимаются именно разработкой и производством полного цикла оборудования, а это значит, что они могут обеспечить совместимость узлов.

Ещё один системный момент — пылеудаление и очистка воды. Известняковая пыль очень мелкая, она быстро забивает фильтры и оседает в трубах. Система водоподготовки с циклоном и отстойниками — не роскошь, а необходимость. Иначе каждую неделю придётся чистить форсунки подачи воды, а это простой. Кстати, вода после известняка — это не просто грязь. Это взвесь карбоната кальция, которая со временем цементируется в трубах. Нужны периодические промывки слабыми кислотами, но это уже тема для отдельного разговора по техобслуживанию.

Вместо заключения: мысль вслух

Так что, если резюмировать... Впрочем, резюмировать в этой работе не получается. Каждый новый карьер, каждая новая пачка известняка — это немного новый вызов. Оборудование, даже отличное, как от тех же специалистов из Цюаньчжоу, — это лишь надёжный и точный инструмент. Но настройка, подбор режимов, интерпретация ?поведения? камня — это всё ещё работа человеческого опыта и внимания. Самая дорогая головка с алмазами не даст результата, если не понять, с каким именно известняком ты имеешь дело сегодня. И иногда правильным решением бывает не гнаться за абсолютным зеркалом, а найти тот самый оптимальный, ровный, слегка шелковистый лоск, который и является естественной красотой этого материала. Ведь известняк — это не гранит, его прелесть часто в его лёгкой неидеальности. И задача полировального станка — не убить её, а подчеркнуть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

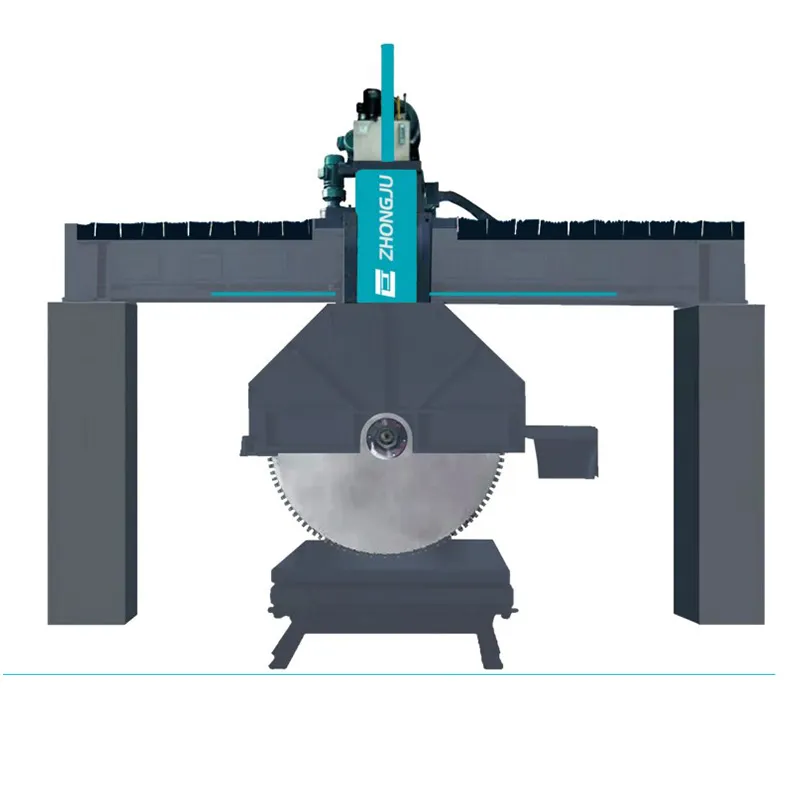

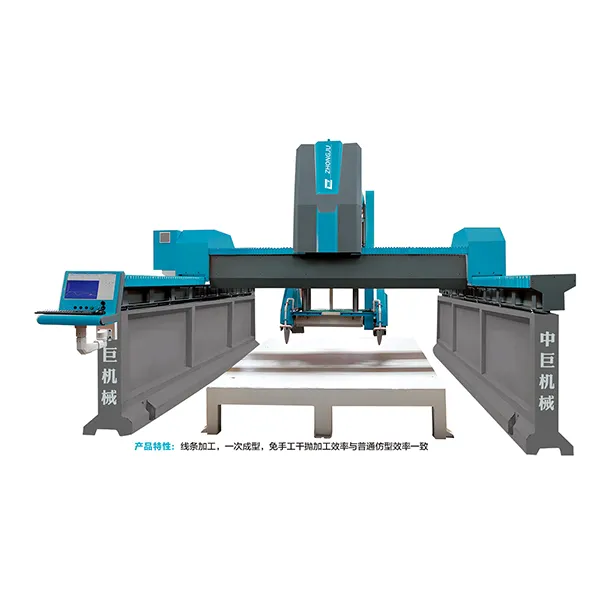

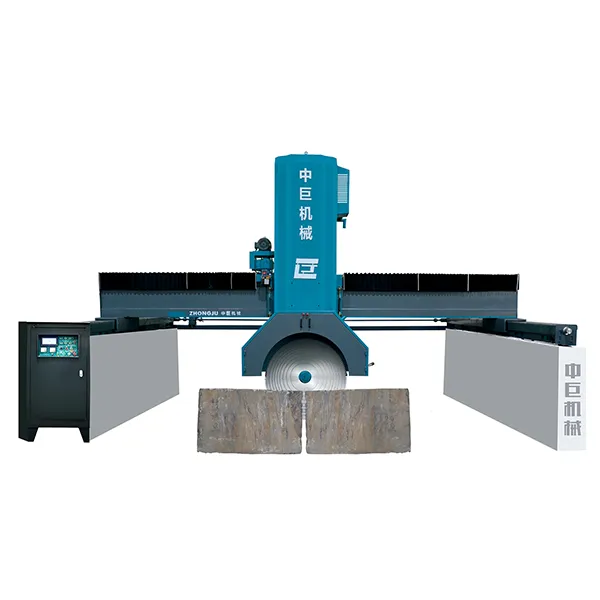

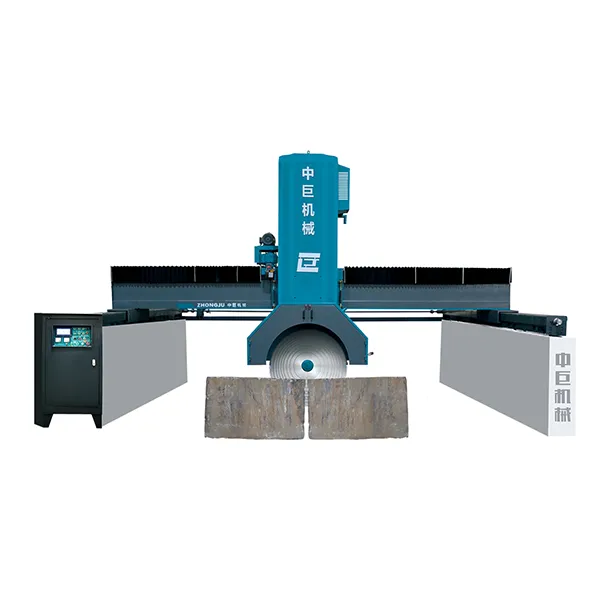

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня -

Интеллектуальная карьерная проволочная пила с двумя инверторами

Интеллектуальная карьерная проволочная пила с двумя инверторами -

Камнеобрабатывающий станок цепного типа

Камнеобрабатывающий станок цепного типа -

Ручная машина для раскалывания камня подковообразной формы

Ручная машина для раскалывания камня подковообразной формы -

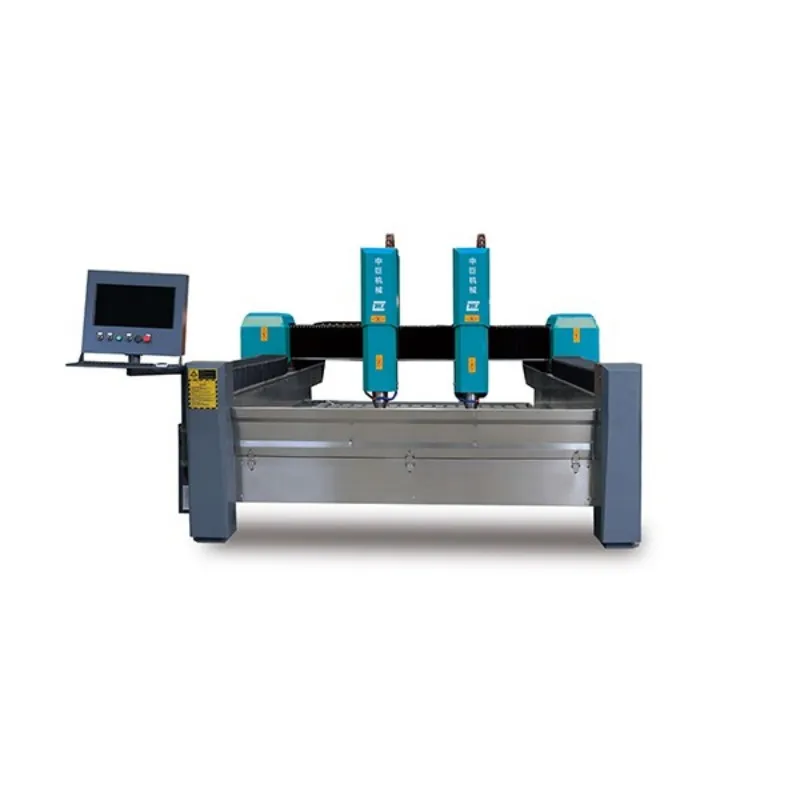

Цельный профилировочный станок с ЧПУ

Цельный профилировочный станок с ЧПУ -

Четырехстоечный инфракрасный мостовой станок для центрального резания

Четырехстоечный инфракрасный мостовой станок для центрального резания -

Негабаритные

Негабаритные -

Стандартный

Стандартный -

Подкова камень машина

Подкова камень машина -

Высокоточная машина для резки камня

Высокоточная машина для резки камня -

Трехосевой мостовой тип интегрированного камнерезного станка

Трехосевой мостовой тип интегрированного камнерезного станка -

Версия со стальной балкой

Версия со стальной балкой

Связанный поиск

Связанный поиск- камнерезный станок diam sk 600 2.2 производитель в Китае

- Станок для резки известкового камня производитель

- Шахтный станок для распиловки проволоки цена

- однодисковый гранитный полировальный станок

- рейтинг Стереоскопический гравировальный станок

- Станок для резки проволоки для обрезки блоков производитель в Китае

- камнерезный станок характеристика в Китае

- Ремонт гусеничный станок для распиловки проволоки

- Машина для полировки известкового камня

- лучший гравировальный станок по камню оптом