Полировальный станок для камня

Когда говорят про полировальный станок для камня, многие сразу представляют себе просто финальную операцию, доводку до зеркала. Но на деле это целый пласт нюансов, от которых зависит не просто внешний вид плиты, а её сортность и конечная цена. Частая ошибка — гнаться за максимальными оборотами или самым дорогим инструментом, думая, что это автоматически даст идеальную поверхность. На практике же всё упирается в понимание материала, последовательности головок и, что критично, в стабильность и продуманность конструкции самого станка.

От заготовки до глянца: что скрывает процесс

Полировка — это завершающий, но далеко не единственный этап в линии. Важно помнить, что качество полировки закладывается ещё на этапе калибровки и шлифовки. Если плита пришла на полировальную секцию с разной толщиной или остаточными глубокими царапинами, даже самый современный полировальный станок для камня не исправит ситуацию — только скроет на время, а после укладки дефекты могут проявиться. Поэтому хороший станок — это всегда часть системы.

Например, при работе с гранитом последовательность алмазных инструментов — это отдельная наука. Перескакивать через зернистость нельзя, иначе на поверхности останутся 'теневые' царапины, которые видны под определённым углом. Часто вижу, как пытаются сэкономить на промежуточных ступенях, особенно на твёрдых породах, а потом удивляются, почему блеск неглубокий, 'пластиковый'. Это как раз тот случай, когда станок должен позволять гибко настраивать количество и тип головок.

И здесь стоит отметить подход некоторых производителей, которые проектируют оборудование именно как систему. Вот, к примеру, на сайте ООО Цюаньчжоу Чжунцзюй Оборудования Производство (https://www.zjstonemach.ru) видно, что они из города Наньань, что в Цюаньчжоу — не зря его называют родным городом камнеобрабатывающего оборудования. Их станки часто заточены под возможность расширения секций, что для мастерской, которая растёт или работает с разным камнем, — огромный плюс. Не просто продали агрегат, а дали возможность адаптировать его под будущие задачи.

Конструкция: где рождается стабильность

Сердце любого полировального станка — это станина и система подачи. Любой вибрации — нет. Камень тяжёлый, головки испытывают серьёзное сопротивление, особенно на первых, грубых ступенях. Если рама 'играет', о равномерном давлении и, как следствие, о равномерном глянце можно забыть. Будет полосатость, 'волна'. Проверяется просто — нужно посмотреть на станок в работе под нагрузкой, прислушаться. Посторонних стуков, дребезжания быть не должно.

Второй ключевой узел — система охлаждения. Вода должна подаваться точно, в достаточном объёме и на каждую головку. Недостаток воды ведёт к перегреву алмазного инструмента, его быстрому износу и, что хуже, к 'прижогу' поверхности камня. Особенно это критично для мрамора и других мягких материалов — появляются матовые, невыводимые пятна. Приходилось сталкиваться с переделками целых партий из-за такой, казалось бы, мелочи, как забитый фильтр или неудачно расположенный патрубок на старом станке.

Именно поэтому в современных линиях, как те, что разрабатывает ООО Цюаньчжоу Чжунцзюй Оборудования Производство, этому уделяют много внимания. Их станки, судя по описаниям, часто имеют продуманную систему замкнутого водоснабжения с хорошей фильтрацией. Это не просто слова в рекламе. Для производства, которое работает целый день, такая система экономит не только воду, но и нервы — меньше шансов на технологический сбой из-за грязи в магистрали.

Инструмент и расходники: экономия, которая дороже денег

Тут соблазн велик — купить подешевле полировальные головки или пады. Особенно когда объёмы большие. Но это тот самый случай, где ложная экономия выходит боком. Дешёвый инструмент часто имеет неравномерное распределение алмазного зерна или нестабильную связку. В итоге он стирается нелинейно, давление на плиту становится неравномерным, и вместо ровной поверхности получается 'ступенька' или 'линза'. Приходится либо чаще перенастраивать станок, либо мириться с браком.

Ещё один момент — совместимость. Не каждый инструмент подходит к каждому шпинделю или системе крепления. Была история, когда купили партию 'выгодных' франкфуртов для мрамора, а они не стали плотно садиться на посадочное место конкретного полировального станка. В результате биение, сколы по краям плиты. Пришлось срочно искать переходники, терять время. Теперь всегда сначала проверяем посадочные размеры, даже если производитель инструмента уверяет в универсальности.

Для постоянной работы лучше найти надёжного поставщика и отработать с ним технологическую цепочку. Иногда сам производитель станков, как та же компания из Цюаньчжоу, может рекомендовать или поставлять совместимый инструмент, который они тестировали на своём оборудовании. Это упрощает жизнь, потому что все параметры — скорость, давление, расход воды — уже известны и предсказуемы.

Автоматизация: помощь, а не замена

Сейчас много говорят про ЧПУ и полностью автоматические линии. Это, безусловно, мощно для больших объёмов однотипной продукции. Но в полировке, особенно художественной или при работе с уникальными слэбами, роль оператора остаётся огромной. Автоматика может обеспечить повторяемость, но не заменит глаз и опыт. Например, камень — материал природный, в одной плите могут быть участки с разной твёрдостью. Автоматическая головка, идущая по заданной программе, будет давить на них одинаково, а оператор, видя изменение в отблеске или звуке, может вручную скорректировать давление или скорость прохода.

Поэтому идеальный, на мой взгляд, полировальный станок для камня сегодня — это гибрид. Стабильная, мощная база с возможностью точной цифровой настройки параметров, но с сохранением возможности оперативного ручного вмешательства. Кнопки, тумблеры и возможность в любой момент взять управление на себя. Такая гибкость нужна не потому, что автоматика плоха, а потому что материал живой, неидеальный.

На том же сайте zjstonemach.ru видно, что в их ассортименте есть разные модели — от более простых до сложных автоматизированных линий. Это правильный подход. Потому что для небольшой мастерской, которая делает штучные изделия, огромная полностью автоматическая линия будет избыточной и неокупаемой. А возможность начать с чего-то более простого, но с перспективой модернизации — это стратегически верно.

Итог: полировка как финальный штрих, который решает всё

В конце концов, полировальный станок — это не волшебная палочка. Это инструмент, который умножает мастерство оператора и качество предыдущих переделов. Хороший станок даёт предсказуемость, повторяемость и экономию ресурсов — времени, воды, инструмента. Плохой — создаёт видимость работы, а на выходе даёт проблемы и переделки.

Выбирая оборудование, стоит смотреть не только на ценник и список функций, но и на то, как оно сделано: на толщину металла станины, на качество подшипников в шпинделях, на логику разводки воды. И, что очень важно, на репутацию и историю производителя. Когда компания, как ООО Цюаньчжоу Чжунцзюй Оборудования Производство, базируется в самом сердце индустрии, в Наньане, и специализируется именно на камнеобработке, это обычно значит, что они понимают реальные потребности цехов, а не просто собирают железо по чертежам.

Главный вывод, пожалуй, такой: успех в полировке камня рождается на стыке трёх вещей: грамотно подобранного и качественно изготовленного оборудования, правильного расходного инструмента и, конечно, опыта человека, который стоит у этого станка. Без последнего пункта первые два теряют половину своей ценности. Станок — лишь продолжение рук и глаз мастера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

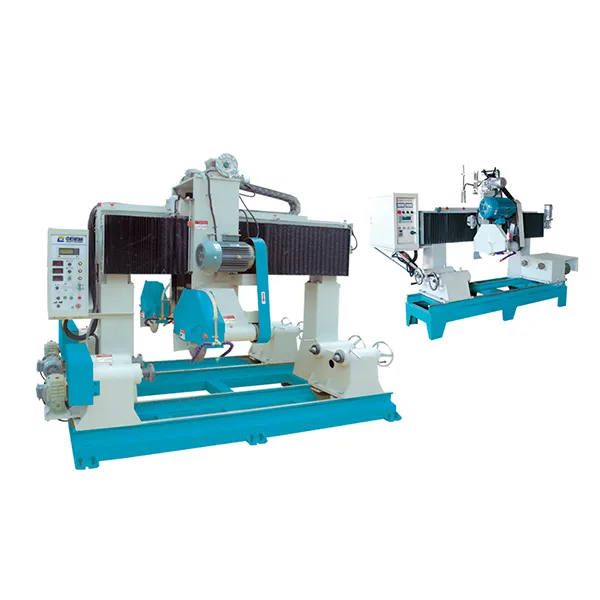

Ручной полировальный станок

Ручной полировальный станок -

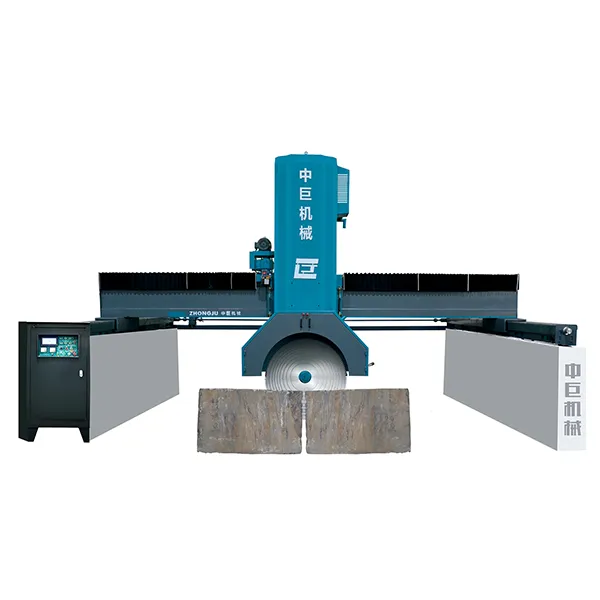

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ800-4D

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ800-4D -

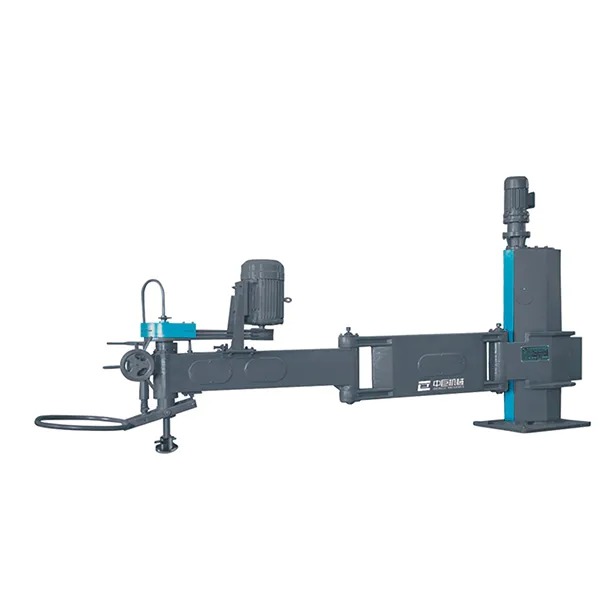

Ручная подковообразная каменная машина

Ручная подковообразная каменная машина -

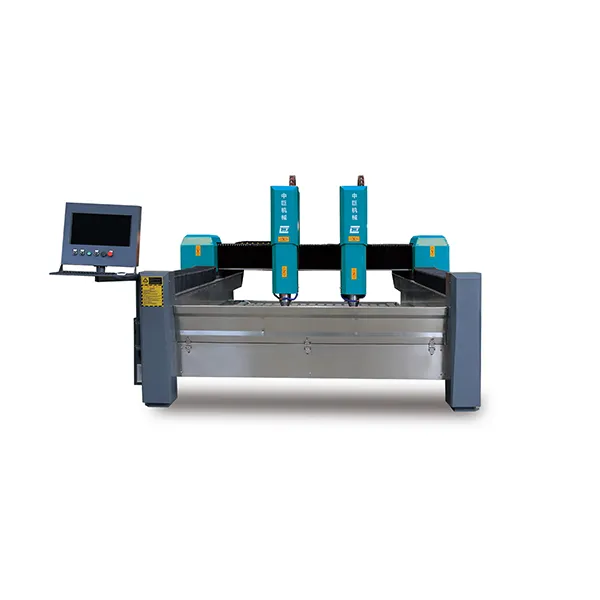

Двухголовочный гравировальный станок

Двухголовочный гравировальный станок -

Сверлильный станок

Сверлильный станок -

Подкова камень машина

Подкова камень машина -

Камнеобрабатывающий станок цепного типа

Камнеобрабатывающий станок цепного типа -

Портальный четырехколонный станок для профилирования балюстрад

Портальный четырехколонный станок для профилирования балюстрад -

Придорожная камнерезная машина

Придорожная камнерезная машина -

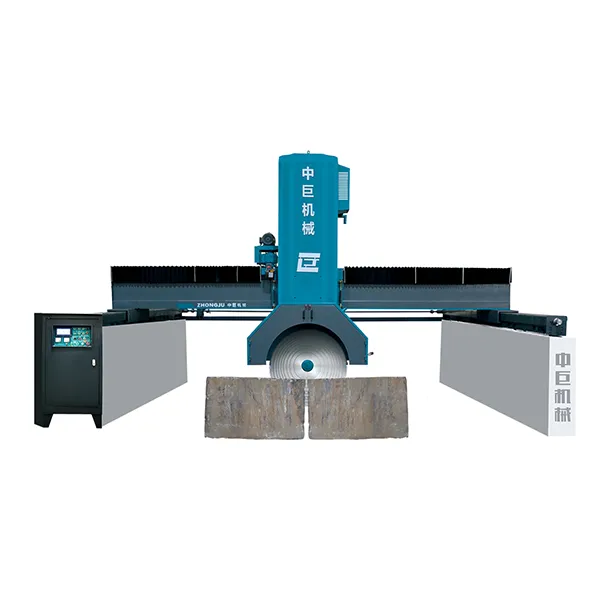

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ450-4D

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ450-4D -

Горнодобывающая промышленность Двухлезвийная машина для резки камня Оборудование для обработки камня

Горнодобывающая промышленность Двухлезвийная машина для резки камня Оборудование для обработки камня -

Компьютерный станок с ЧПУ для резки проволокой специальной формы

Компьютерный станок с ЧПУ для резки проволокой специальной формы

Связанный поиск

Связанный поиск- купить гравировальный станок по камню поставщик в Китае

- Инфракрасный мостовой камнерез

- Профилегибочный станок с технологией свободного дна

- Профилировочный станок с ЧПУ для гранита

- Многопильная машина для резки мраморных плит

- Фреза для резки песчаника завод в Китае

- камнерезный станок elitech 400 производитель в Китае

- камнерезный станок авангард оптом

- лазерно гравировальный станок по камню производитель

- Производство монолитный камнерезный станок