Полировальный станок для надгробий

Когда слышишь ?полировальный станок для надгробий?, многие представляют просто большую машину, которая делает камень блестящим. Но в этом и кроется главный просчёт. Блеск — это финальный штрих, а суть — в точности, в сохранении деталей резьбы, в умении работать с разным материалом, от гранита до габбро, каждый из которых требует своего подхода. За годы в цеху понял: это инструмент не для производства, а для завершения истории.

От сырца к символу: где начинается работа станка

Всё начинается не у полировального станка. Сначала идёт резка, формовка, гравировка. И вот тут часто возникает первая проблема: если предыдущие этапы выполнены халтурно, с заусенцами или микротрещинами, никакой, даже самый дорогой, полировальщик не сделает идеальную поверхность. Видел такое не раз. Привезут заготовку, вроде бы резак шёл ровно, а начинаешь полировать — проявляются внутренние напряжения камня, мелкие сколы по краям букв. Станок не волшебник, он лишь выявляет качество предыдущей работы.

Поэтому наш процесс всегда включает предполировочный осмотр. Беру лупу, смотрю под разным углом света. Особенно критичны углы и сложные рельефы, например, венки или крылья ангелов на классических памятниках. Для них нужны не только разные абразивные головки, но и часто ручная доводка. Станок — главный помощник, но не единственный инструмент в мастерской.

И вот здесь стоит упомянуть, что оборудование должно быть адаптивно. Мы, например, долго искали баланс между автоматизацией и возможностью тонкой настройки. Часть операций, особенно на плоских поверхностях плиты, можно доверить программе. Но для полировки криволинейных элементов, тех же роз на мраморной плите, нужен станок, где можно вручную регулировать давление головки, скорость вращения. Это не всегда есть в базовых моделях.

Выбор ?железа?: ошибки, на которых учатся

Раньше думал, что главное в полировальном станке для надгробий — мощность двигателя. Купили как-то агрегат с самым внушительным мотором в линейке. Оказалось, для нашей основной работы с гранитом средней толщины это было излишне. Машина ?рвала? материал, перегревала абразив, да и электроэнергии потребляла немерено. Понял, что важнее плавная регулировка оборотов и надёжная система подачи воды для охлаждения. Без эффективного охлаждения камень ?горит?, появляется белёсый налёт — брак.

Ещё один болезненный урок — универсальность. Пытались одним станком полировать и крупные горизонтальные плиты, и небольшие вертикальные стелы. Конструкция позволяла, но перенастройка занимала больше времени, чем сама полировка. Пришло понимание, что цех должен быть зонирован: мощные линии для плоских поверхностей и отдельный, более маневренный станок для надгробий со сложным рельефом. Иногда специализация выгоднее, чем одна многофункциональная, но компромиссная машина.

Сейчас смотрю на такие вещи, как система позиционирования заготовки и жёсткость рамы. Вибрация — враг полировки. Если станок ?играет? даже на полмиллиметра, о зеркальном глянце можно забыть. Искал производителей, которые делают акцент на этом. Наткнулся на сайт ООО Цюаньчжоу Чжунцзюй Оборудования Производство (https://www.zjstonemach.ru). Они из Наньаня, Цюаньчжоу — это, как известно, серьёзный кластер по производству камнеобрабатывающего оборудования в Фуцзяни. В их описании виден упор именно на исследования и разработку, а не просто сборку. Для меня это важный сигнал: значит, могут быть интересные инженерные решения по демпфированию вибраций или кинематике портала, что критично для финишной обработки памятников.

Материал диктует условия: гранит, мрамор и ?сложные? породы

Гранит — наш основной ?клиент?. Твёрдый, долговечный, но капризный в полировке. Здесь нужен агрессивный, но последовательный абразивный ряд. Начинаешь с алмазных чашек с крупным зерном, убирая следы от фрезы, и доходишь до финишных войлочных или полиуретановых головок с пастой. Ключевое — не пропускать этапы. Пытались сэкономить время, перескакивая через два зерна, — поверхность получалась матовой, неглубокой. Пришлось переделывать.

Мрамор и известняк — совсем другая история. Мягче, но более чувствительны к перегреву и давлению. Давление головки нужно снижать почти вдвое по сравнению с гранитом. И здесь важен финиш. Для мрамора иногда лучше не доводить до зеркального блеска, а остановиться на лёгком сатиновом свечении — оно выглядит благороднее и меньше подчёркивает возможные природные прожилки, которые клиент может принять за дефект.

А есть ещё тёмные габбро или базальты. Их полировать вроде бы проще, они хорошо ?берут? глянец. Но! На них виднее малейшая царапина или развод от воды с примесями. Поэтому система фильтрации воды в станке должна быть безупречной. Однажды из-за плохого фильтра испортили почти готовый памятник из чёрного габбро — пошли микроцарапины, невидимые до полировки. Пришлось снимать несколько миллиметров материала, чтобы уйти в глубину. Дорогой урок.

Эргономика и безопасность: то, о чём не пишут в рекламе

Работа на полировальном станке — это не только кнопки. Это часы на ногах, постоянный шум и вибрация, влажность от системы охлаждения. Если конструкция не продумана, оператор устаёт через пару часов, и внимание падает. А это прямой путь к браку. Ищу в станках простые, но важные мелочи: куда поставить чашку кофе, чтобы брызги воды не долетали, насколько удобно и быстро менять абразивные головки, не отключая всю систему, есть ли защитный экран, который реально защищает от каменной пыли, а не просто для галочки.

Шумоподавление — отдельная тема. Некоторые модели гудят так, что после смены в ушах звенит. Это недопустимо. Смотрю, из чего сделаны кожухи, как установлены двигатели. Компания ООО Цюаньчжоу Чжунцзюй Оборудования Производство, судя по их позиционированию как высокотехнологичного предприятия, наверняка уделяет внимание и таким ?негероическим?, но vitalным для цеха аспектам. Ведь производительность в долгой перспективе зависит от условий труда людей.

И, конечно, безопасность. Автоматическая блокировка при открытии защитного кожуха, аварийный останов, покрытие пола вокруг станка, устойчивое к скольжению. Это не просто формальности по ТБ. Это то, что спасает пальцы и здоровье. Видел станки, где доступ к рабочей зоне был излишне открыт — удобно для настройки, но страшно, когда всё в работе.

Экономика процесса: считать надо не только стоимость станка

Цена самого полировального станка для надгробий — это лишь верхушка айсберга. Начинаешь считать: расходники (алмазные головки, полировальные круги, пасты), которые изнашиваются очень быстро, особенно на граните. Электроэнергия и вода. Простои на переналадку. Место в цеху. Всё это — себестоимость полировки.

Поэтому сейчас для меня ключевой параметр — не ?дешевизна? станка, а общая стоимость владения. Надёжный, может, и подороже, но с понятной и доступной логистикой запчастей, с низким процентом брака из-за вибраций, с экономичным расходом абразива. Вот это даёт реальную экономию в цикле. Смотрю на производителей, которые дают детальные спецификации по расходникам, предлагают сервисные контракты. Это признак серьёзного подхода.

Именно поэтому сайты вроде zjstonemach.ru интересно изучать. Если компания из камнеобрабатывающего кластера Фуцзяни и заявляет о специализации на R&D, есть шанс, что их инженеры прорабатывали эти вопросы — как снизить вибрацию для экономии абразива, как оптимизировать подачу воды для сокращения расхода. Для нас, практиков, такие детали значат больше, чем глянцевые картинки готовых памятников. Нужны станки, которые не создают проблем, а решают их день за днём, год за годом, сохраняя память в камне.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стандартный

Стандартный -

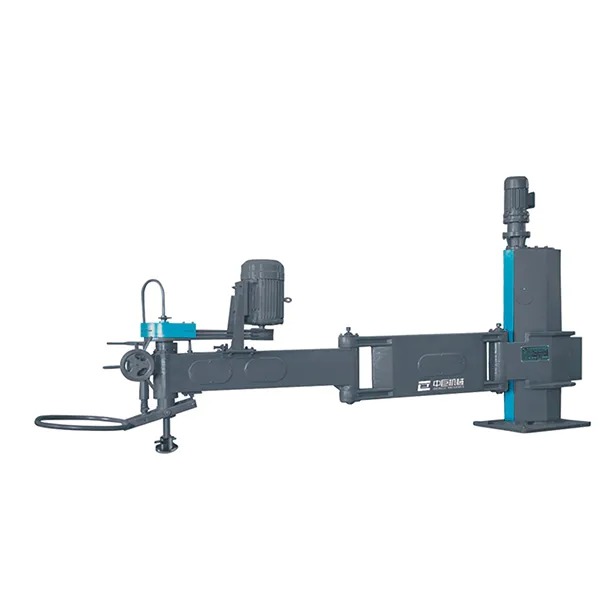

Станок для профилирования балюстрад

Станок для профилирования балюстрад -

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель -

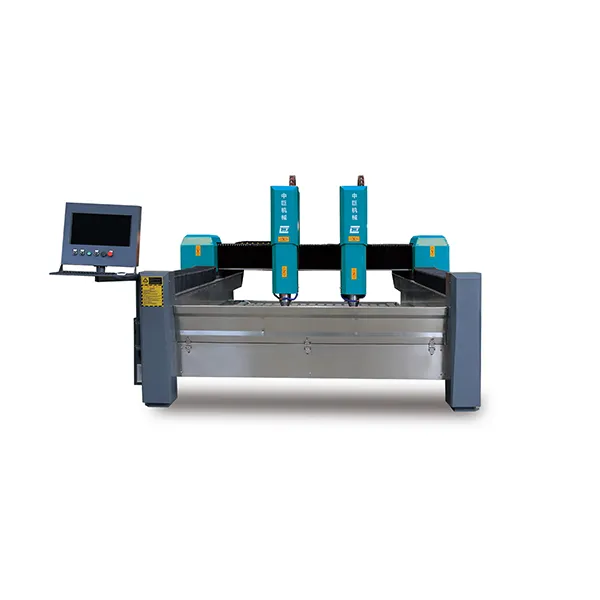

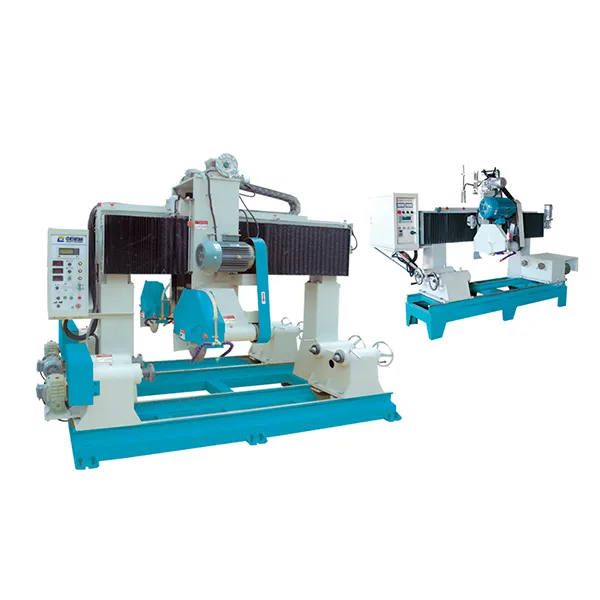

Ручной полировальный станок

Ручной полировальный станок -

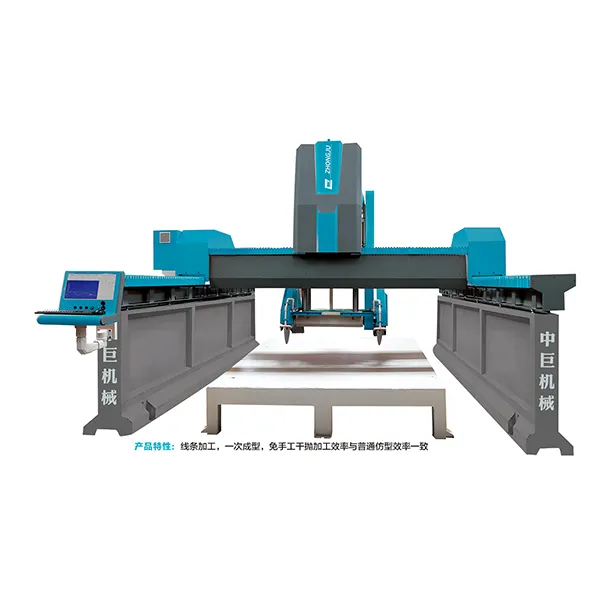

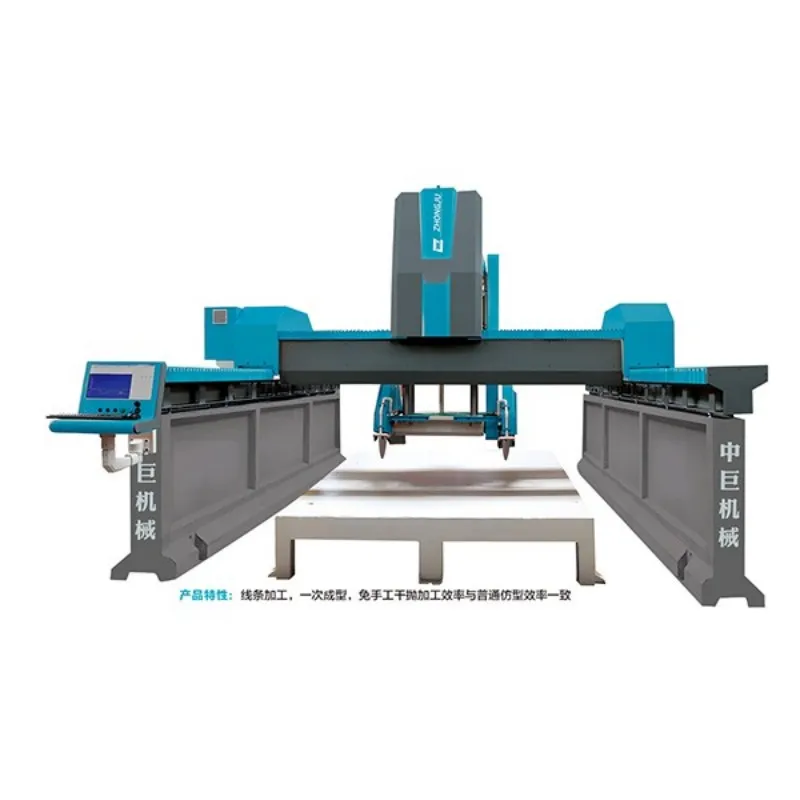

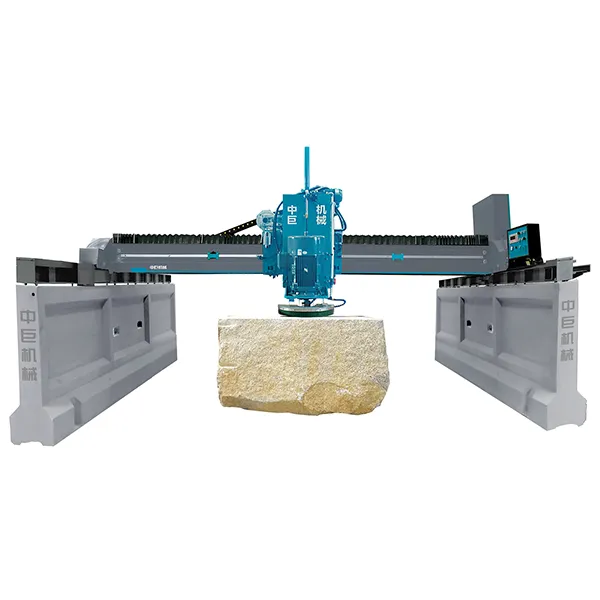

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня -

Мостовой двунаправленный станок для резки камня Высокоточное оборудование для обработки камня

Мостовой двунаправленный станок для резки камня Высокоточное оборудование для обработки камня -

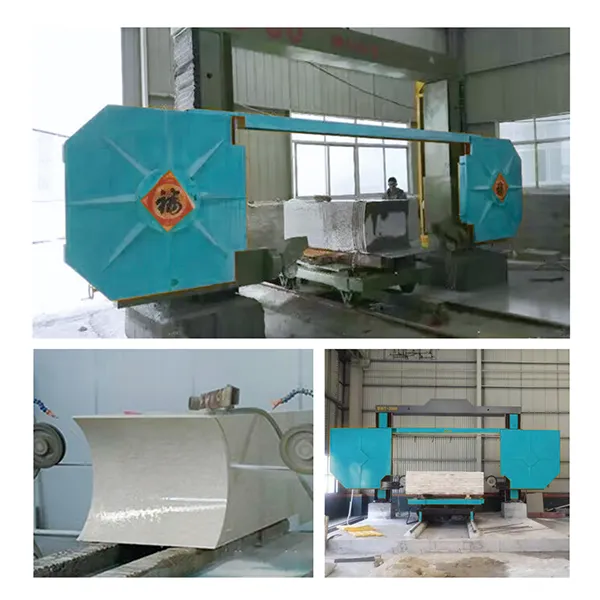

Станок для распиловки проволоки специальной формы

Станок для распиловки проволоки специальной формы -

Четырехстоечная инфракрасная мостовая каменная резательная машина ZJ600-4D

Четырехстоечная инфракрасная мостовая каменная резательная машина ZJ600-4D -

Шаровая машина

Шаровая машина -

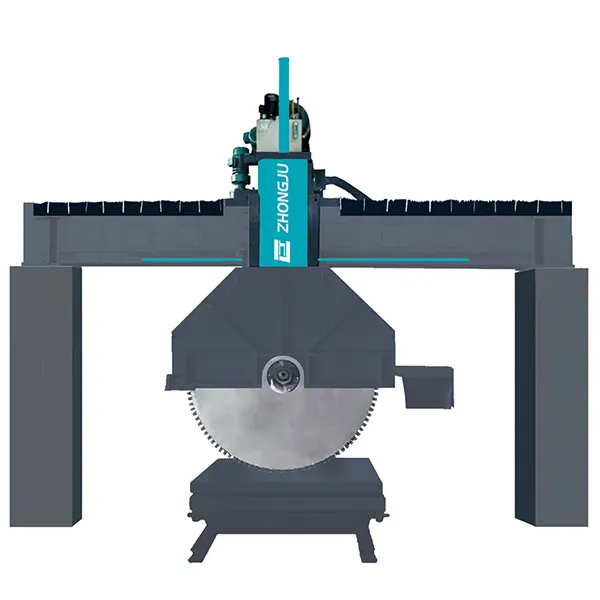

Тип моста плита дно камень резки машина

Тип моста плита дно камень резки машина -

Четырехстоечный инфракрасный мостовой станок для центрального резания

Четырехстоечный инфракрасный мостовой станок для центрального резания -

Многостанционный станок для полировки надгробий

Многостанционный станок для полировки надгробий

Связанный поиск

Связанный поиск- Мостовой тип камнерезного станка завод в Китае

- лучший гравировальный станок по камню завод в Китае

- лазерный гравировальный станок по камню для памятников оптом

- станок для резки камня гранита завод

- стол для гравировального станка по камню завод

- Запчасти для монолитный камнерезный станок

- авито камнерезные станки поставщик

- Станок для распиловки дуговой проволоки цена

- ками станки камнерезные маде китай производитель в Китае

- Профилировочный станок со свободным дном для производства профнастила