Полировальный станок для слэбов

Когда слышишь ?полировальный станок для слэбов?, многие сразу представляют себе огромный, шумный агрегат, который просто гоняет головки по поверхности. На деле, ключевое здесь — не мощность мотора или количество голов, а понимание, как эта машина взаимодействует именно со слэбом. Слэб — он живой, с внутренними напряжениями, неоднородной структурой, и станок должен это чувствовать, а не просто выполнять запрограммированный проход. Частая ошибка — гнаться за максимальной скоростью полировки, а потом удивляться, почему на граните появились ?зализывания? или на мраморе — микротрещины, невидимые до нанесения смолы.

От выбора до первого запуска: где кроются подводные камни

Самый критичный момент — это даже не покупка, а подготовка фундамента. Казалось бы, что тут сложного? Залил бетон и всё. Но если фундамент под полировальный станок для слэбов даст усадку или будет иметь перекос даже в пару миллиметров на длине станины, то о равномерном прижиме головок и, как следствие, о стабильном качестве полировки можно забыть. У нас был случай на одном из первых объектов: сэкономили на геодезистах, положились на уровень строителей. В итоге станок, который должен был выдавать зеркало, оставлял волну. Месяц ушёл на поиск причины, переборку механизмов, пока не добрались до проверки плоскости фундамента лазерным нивелиром.

Второй нюанс — электрика. Многие станки, особенно с частотными преобразователями для плавного хода портала, чувствительны к ?чистоте? сети и стабильности напряжения. Скачки в гараже или цеху могут вывести из строя дорогостоящую электронику. Обязательно ставить стабилизаторы и, желательно, выделенную линию. Это не прихоть, а необходимость, о которой часто забывают в погоне за скорейшим запуском производства.

И третий момент, который кажется мелочью, но решает всё — это подвод воды. Вода должна быть чистой, без песка и окалины, и подаваться под постоянным давлением. Засорение форсунок охлаждения на головках — это мгновенный перегрев алмазного инструмента и, опять же, брак на поверхности слэба. Мы всегда рекомендуем ставить дополнительную систему фильтрации на входе, даже если вода из магистрали кажется чистой.

Инструмент и расходники: на чём нельзя экономить

Здесь работает простое правило: станок задаёт движение, а качество поверхности определяет инструмент. Можно купить самый продвинутый полировальный станок для слэбов, но поставить на него дешёвые, неотбалансированные полировальные головки или алмазные франкфурты сомнительного происхождения. Результат будет плачевным — полосы, ?гребёнка?, разная степень блеска на одном слэбе.

Особенно критичен выбор смолы для полимеризации. Это отдельная большая тема. Не всякая смола подходит для уличного камня, не всякая — для светлого мрамора, который может пожелтеть. Была история, когда мы, пытаясь снизить себестоимость, опробовали более доступный состав. На тёмном граните всё было прекрасно, но на бежевом травертине после полимеризации и полировки проступили мутные пятна. Пришлось снимать весь слой, нести убытки. Теперь работаем только с проверенными материалами, даже если они дороже на 15-20%.

И ещё про алмазный инструмент. Его износ — не линейный. Первые 30% ресурса он снимает материал агрессивно, потом идёт фаза стабильной работы, а последние 20% — это уже риск проявления ?усталости? алмаза, когда он не режет, а скребет. Важно вести журнал и менять франкфурты не когда они полностью сотрутся, а по фактическому пробегу или количеству обработанных квадратных метров. Это дисциплинирует и в итоге экономит деньги.

Опыт с оборудованием от Zhongju: неожиданная надёжность

Честно говоря, когда впервые столкнулся с предложением от ООО Цюаньчжоу Чжунцзюй Оборудования Производство, отнёсся с предубеждением. Рынок наводнён предложениями, и не все они соответствуют заявленному. Но специфика их позиционирования — как предприятия из Наньаня, Цюаньчжоу, что в Фуцзяне, региона, славящегося именно камнеобрабатывающей отраслью, — заставила присмотреться. Решили протестировать одну из их линеек станков для полировки слэбов на своём производстве, не как основную машину, а как вспомогательную для неответственных работ.

Что удивило с первых дней — продуманная эргономика. Панель управления вынесена так, что оператор видит всю зону обработки. Система подачи воды не забивалась, все шланги и разъёмы были стандартными, что облегчало сервис. Механика — массивная станина, хорошая защита направляющих от пыли и шлама. По сути, они не изобретали велосипед, но собрали его из качественных компонентов и хорошо собрали. Для меня это показатель зрелости производителя.

Самый показательный тест был на материале с дефектом — на слэбе песчаника была скрытая трещина. Более жёсткий, мощный станок мог бы её раскрыть при полировке. Агрегат от Zhongju (информацию о котором можно найти на www.zjstonemach.ru) отработал её аккуратно, система плавного регулирования давления головок позволила минимизировать риск. Конечно, это не волшебство, а правильная настройка и адекватная механика. После этого случая мы стали рассматривать их технику уже для более серьёзных задач.

Типичные ошибки оператора и как их избежать

Даже на идеальном станке можно получить брак. Чаще всего — это человеческий фактор. Первая ошибка — неправильная последовательность установки инструмента. От грубого франкфурта к тонкому, с правильным шагом. Бывает, спешат, пропускают одну или две ступени шлифовки, думая, что станок ?вытянет?. Не вытянет. Появятся глубокие царапины, которые на этапе полировки уже не убрать.

Вторая — игнорирование калибровки давления головок на разных участках слэба. Если слэб имеет даже небольшой прогиб, центральная часть будет обработана сильнее, края — слабее. Нужно либо использовать систему автоматического поддержания плоскости (если она есть), либо вручную корректировать давление для первой, самой грубой головки. Многие ленятся это делать, а потом тратят часы на ручную доводку краёв.

Третья, и самая обидная — это экономия на промывке станка после смены. Остатки шлама от гранита, попавшие при полировке мрамора, гарантированно поцарапают следующий слэб. Чистка — это не простоя, это инвестиция в качество следующей плиты. Выработали жёсткое правило: смена материала — полная промывка всей линии подачи воды и рабочих органов.

Взгляд в будущее: что действительно нужно от станка

Сейчас много говорят про автоматизацию, IoT, искусственный интеллект в управлении. Это, конечно, интересно, но для цеха, где каждый день идёт работа с десятками разных слэбов, приоритеты другие. На первом месте — надёжность и ремонтопригодность. Чтобы вышедшую из строя деталь можно было заменить за несколько часов, а не ждать месяц поставки из-за рубежа.

На втором — универсальность. Хороший полировальный станок для слэбов должен уверенно работать и с твёрдым гранитом, и с капризным ониксом, и с пористым травертином. Это достигается не софтом, а грамотной конструкцией системы прижима и широким диапазоном регулировок скорости вращения головок и движения портала.

И наконец, энергоэффективность. Современные двигатели с частотным управлением, системы рециркуляции воды — это уже не роскошь, а необходимость. Оборудование, подобное тому, что разрабатывает ООО Цюаньчжоу Чжунцзюй Оборудования Производство, как раз идёт по этому пути, предлагая решения, где высокие технологии служат не для галочки в рекламном буклете, а для реального снижения эксплуатационных затрат в цеху. В конце концов, станок должен приносить прибыль, а не быть игрушкой для инженеров. И это, пожалуй, главный критерий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ручная полировальная машина, шлифовальная машина

Ручная полировальная машина, шлифовальная машина -

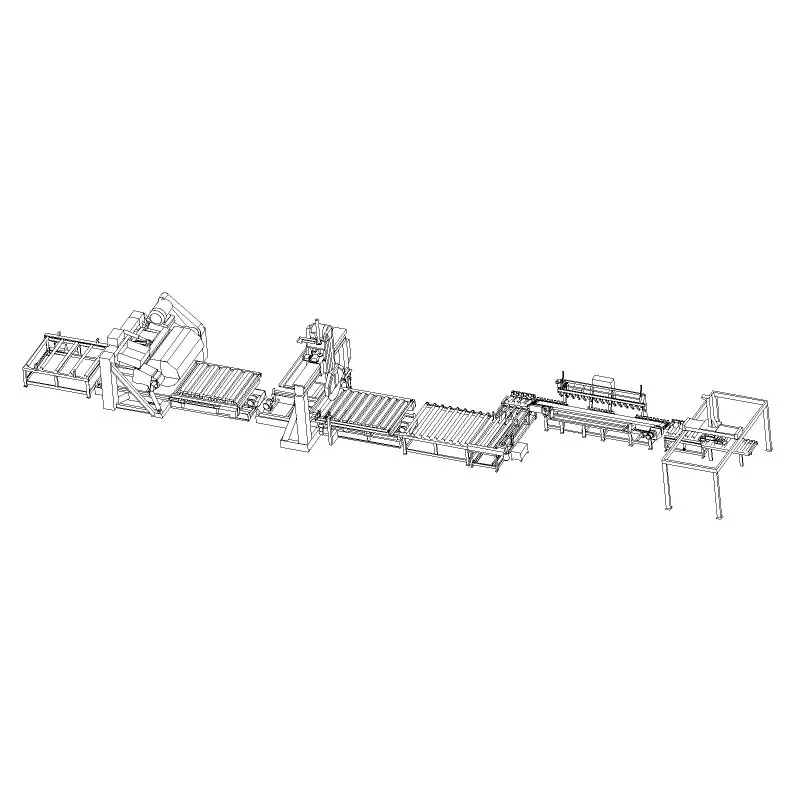

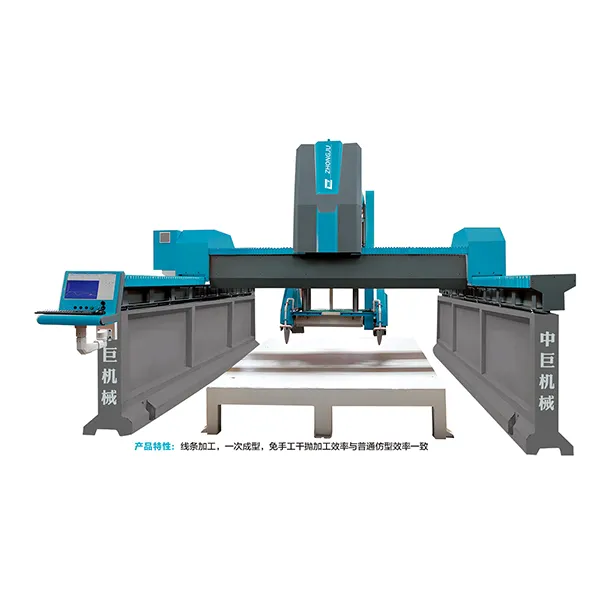

Трехосевой мостовой тип интегрированного камнерезного станка

Трехосевой мостовой тип интегрированного камнерезного станка -

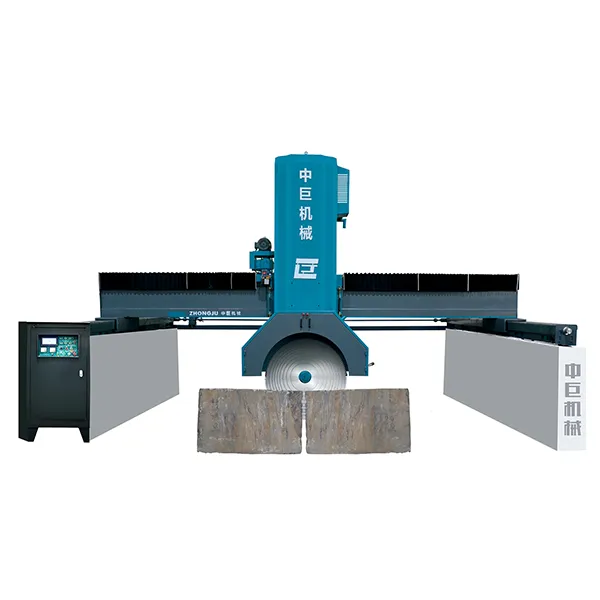

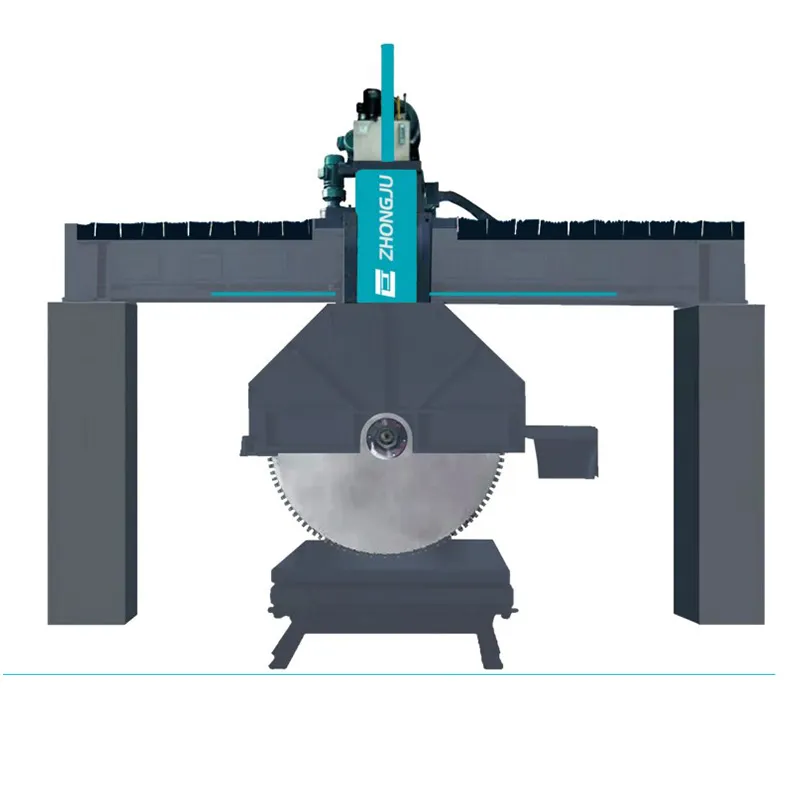

Мостовая однолезвийная пила для резки камня Высокоточное оборудование для обработки камня

Мостовая однолезвийная пила для резки камня Высокоточное оборудование для обработки камня -

Портальный микрокомпьютерный станок для сферической шлифовки

Портальный микрокомпьютерный станок для сферической шлифовки -

Многопозиционная автоматическая полировальная машина для надгробий

Многопозиционная автоматическая полировальная машина для надгробий -

Пятиосевой интегрированный камнерезный станок мостового типа

Пятиосевой интегрированный камнерезный станок мостового типа -

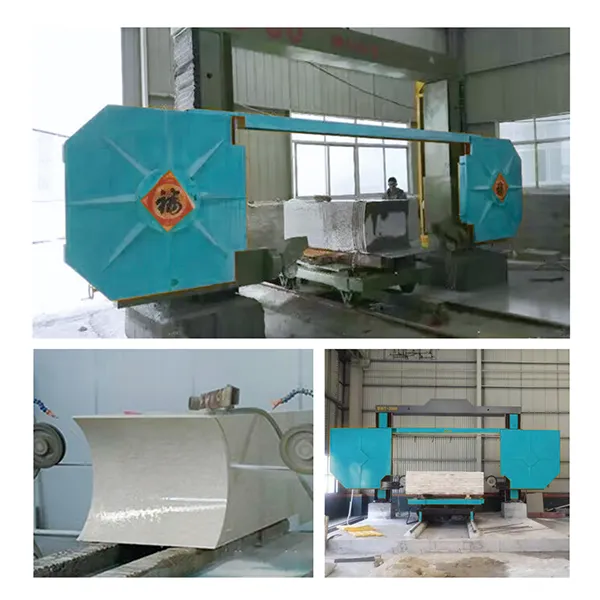

Шахтный станок для распиловки проволоки

Шахтный станок для распиловки проволоки -

Полностью автоматическая машина для полировки личи, автоматическая полировальная машина

Полностью автоматическая машина для полировки личи, автоматическая полировальная машина -

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель -

Цельный профилировочный станок с ЧПУ

Цельный профилировочный станок с ЧПУ -

Камнеобрабатывающий станок цепного типа

Камнеобрабатывающий станок цепного типа -

Машина для формирования трещин во льду

Машина для формирования трещин во льду

Связанный поиск

Связанный поиск- Мостовой профилировочный станок завод в Китае

- гравировальный станок по камню для памятников миртелс производитель

- Профилировочный станок для резки песчаника

- Универсальный камнерез по бетону

- Камнерезный станок мостового типа производитель

- камнерезный станок 400 поставщик

- станок электрический для резки камня поставщик в Китае

- Купить придорожная камнерезная машина

- Полировочный станок для надгробий

- Станок для резки гранитных планок по камню