Производители автоматических профилировочных станков

Автоматические профилировочные станки – это основа современного производства, обеспечивающая высокую точность, скорость и повторяемость при обработке листового металла. Но как выбрать надежного производителя и технологию, которая наилучшим образом подойдет для ваших задач? В этой статье мы рассмотрим ключевых игроков рынка, самые передовые технологии и важные факторы, которые следует учитывать при принятии решения.

Что такое автоматические профилировочные станки и зачем они нужны?

Если говорить просто, то автоматические профилировочные станки – это машины, которые способны вырезать профили из листового металла с высокой точностью и скоростью. В отличие от ручных методов, они обеспечивают минимальное количество отходов, высокую производительность и, что немаловажно, стабильное качество. Их используют практически во всех отраслях – от автомобилестроения и строительной индустрии до производства бытовой техники и мебели. Представьте себе сложные профильные конструкции, которые раньше требовали огромных затрат времени и труда – теперь они изготавливаются в считанные минуты!

Основная задача этих станков – точное и быстрое формирование профилей, таких как U-образные, V-образные, Z-образные и другие. Они позволяют создавать детали сложной геометрии, что открывает широкие возможности для проектирования и производства.

Основные производители автоматических профилировочных станков: кто на рынке?

Рынок автоматических профилировочных станков довольно динамичный и конкурентный. Существует множество производителей, предлагающих широкий спектр моделей и решений. Некоторые из наиболее известных и уважаемых брендов:

ООО Цюаньчжоу Чжунцзюй Оборудования (Zhongzhou Machinery)

Эта компания, базирующаяся в Китае, зарекомендовала себя как надежный поставщик высококачественного оборудования для металлообработки, включая автоматические профилировочные станки. Они предлагают широкий выбор моделей, от компактных станков для небольших мастерских до мощных промышленных комплексов. Особенное внимание уделяется автоматизации и точности обработки. На их сайте (https://www.zjstonemach.ru/) можно найти подробное описание продукции, технические характеристики и цены. У них есть модели для работы с разными видами металла – от тонкого листового до толстого.

Заметили, что часто в описаниях указывают возможность интеграции с другими системами автоматизации, что очень удобно для создания комплексных производственных линий. И, судя по отзывам, сервисное обслуживание на хорошем уровне.

Другие производители

Помимо вышеупомянутых, стоит обратить внимание на такие компании, как (здесь можно добавить названия других производителей, если есть информация, например, Trumpf, Stahlmann, Flexcut и т.д. Если нет информации, то можно убрать этот пункт).

Типы автоматических профилировочных станков: какой выбрать?

Существует несколько основных типов автоматических профилировочных станков, каждый из которых имеет свои преимущества и недостатки:

Гильотинные профилировочные станки

Это, пожалуй, самый распространенный тип станков. Они обеспечивают высокую скорость и точность резки профилей. Принцип работы заключается в использовании гидравлического давления для создания резка. Идеальны для массового производства.

Профилировочные станки с использованием ножниц

Данный тип станков использует ножицы для резки профилей. Они отличаются простотой конструкции и относительно низкой стоимостью. Подходят для небольших объемов производства и работ с не слишком толстым листом металла.

Раскрочные станки

Раскрочные станки используются для формирования сложных профилей с использованием специального инструмента. Они позволяют создавать детали сложной геометрии с высокой точностью.

Выбор типа станка зависит от многих факторов – от объемов производства и требуемой точности до типа металла и сложности профилей.

Технологии, используемые в автоматических профилировочных станках

Современные автоматические профилировочные станки оснащены передовыми технологиями, которые позволяют повысить производительность и качество обработки:

- Системы ЧПУ (числовое программное управление): Обеспечивают точное и автоматизированное управление движением инструмента.

- Автоматические системы подачи материала: Ускоряют процесс производства и снижают вероятность ошибок.

- Системы контроля качества: Позволяют автоматически выявлять дефекты и отклонения от заданных параметров.

- Интеграция с системами автоматизации производства (MES, ERP): Позволяет оптимизировать производственные процессы и повысить эффективность управления.

На что обратить внимание при выборе производителя?

Выбор производителя автоматических профилировочных станков – это ответственное решение, которое может существенно повлиять на эффективность вашего производства. При выборе стоит обратить внимание на следующие факторы:

- Репутация производителя: Изучите отзывы о компании, посмотрите примеры выполненных проектов.

- Качество оборудования: Убедитесь, что станок изготовлен из качественных материалов и соответствует всем необходимым стандартам.

- Техническая поддержка: Узнайте, какие услуги технической поддержки предлагает производитель.

- Стоимость оборудования: Сравните цены у разных производителей и выберите оптимальный вариант.

- Возможности интеграции: Убедитесь, что станок можно интегрировать с вашим существующим оборудованием и системами автоматизации.

Важные аспекты эксплуатации и обслуживания

Для обеспечения долговечности и надежности автоматических профилировочных станков необходимо регулярно проводить техническое обслуживание. Рекомендуется соблюдать рекомендации производителя по эксплуатации и замене расходных материалов. Также важно обеспечить квалифицированный персонал для работы со станком.

Регулярная смазка узлов, очистка от стружки и контроль за состоянием оборудования – залог бесперебойной работы и длительного срока службы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ручная машина для раскалывания камня подковообразной формы

Ручная машина для раскалывания камня подковообразной формы -

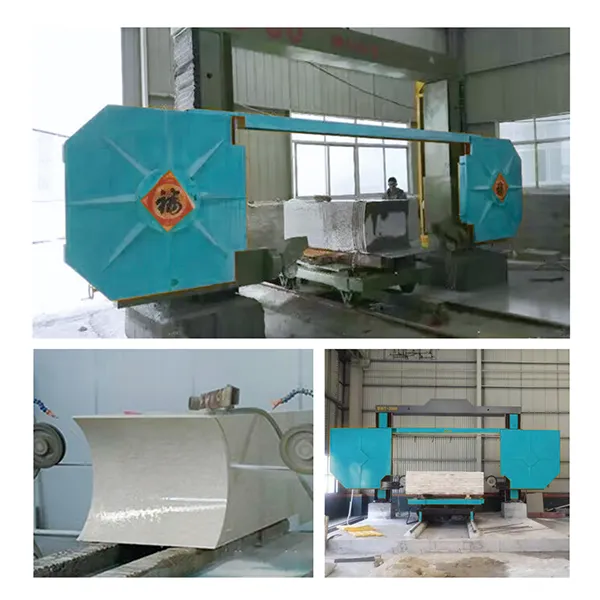

Камнеобрабатывающий станок цепного типа

Камнеобрабатывающий станок цепного типа -

Автоматическая полировальная машина для гранитных плит, машина для непрерывного шлифования

Автоматическая полировальная машина для гранитных плит, машина для непрерывного шлифования -

Цепной токарный станок для камня Оборудование для обработки камня

Цепной токарный станок для камня Оборудование для обработки камня -

Сверлильный станок

Сверлильный станок -

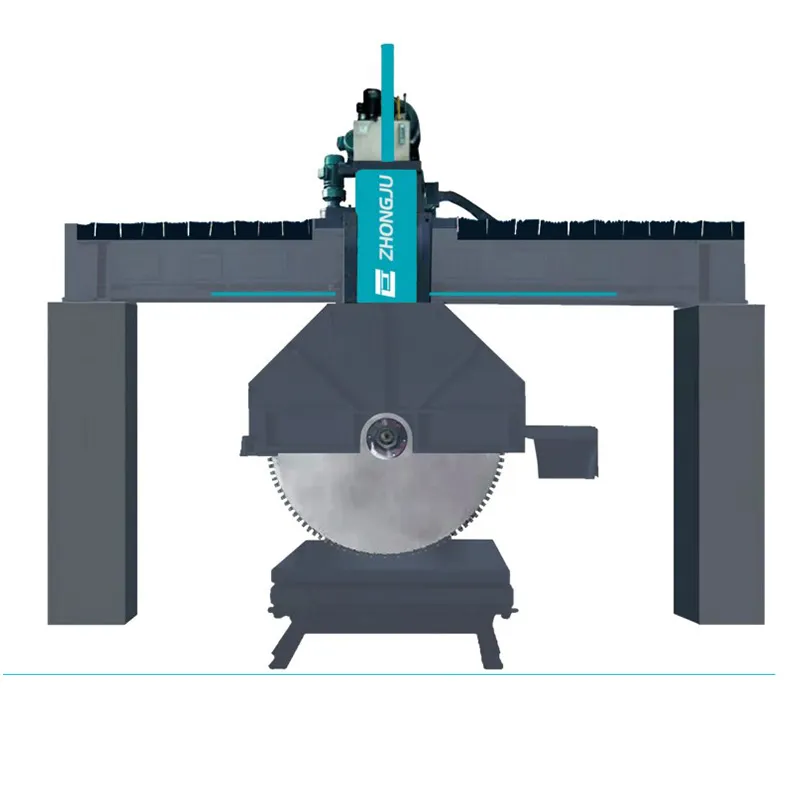

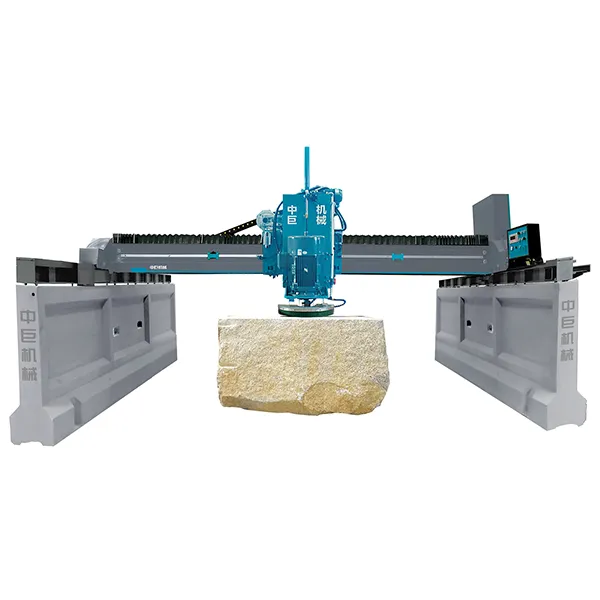

Двунаправленный камнерез мостового типа

Двунаправленный камнерез мостового типа -

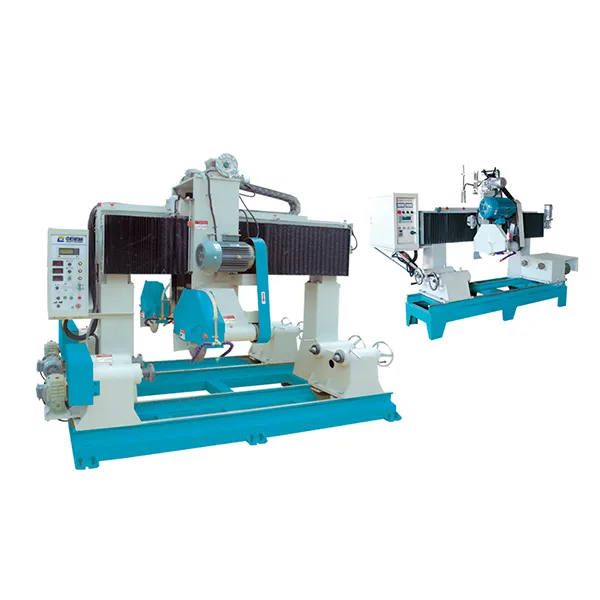

Станок для профилирования балюстрад

Станок для профилирования балюстрад -

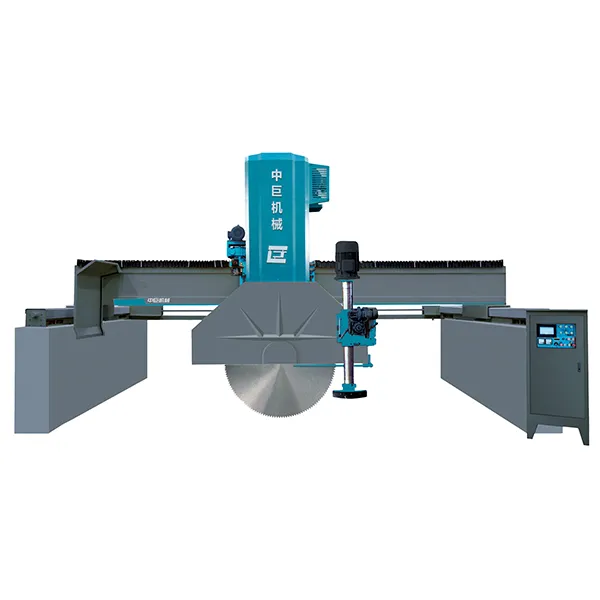

Четырехосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня

Четырехосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня -

Станок для распиловки проволоки специальной формы

Станок для распиловки проволоки специальной формы -

Сверлильный станок Оборудование для сверления цилиндрического камня

Сверлильный станок Оборудование для сверления цилиндрического камня -

Машина для формирования трещин во льду

Машина для формирования трещин во льду -

Портальный четырехколонный станок для профилирования балюстрад

Портальный четырехколонный станок для профилирования балюстрад

Связанный поиск

Связанный поиск- Станок для резки гранита

- гравировально фрезерные станки по камню поставщик

- камнерезный станок diam sm 1200 завод в Китае

- Цена на четырехкоординатный камнерез

- Профилировочный станок с ЧПУ для травертина

- Обработка камня на Четырехкоординатный камнерез

- Станок для гравировальный станок с одной головкой

- Полировальная машина для травертина поставщик в Китае

- Башенная пила для резки камня производитель

- Небольшой станок для распиловки проволоки поставщик в Китае