Профилировочный станок для камня

Когда говорят ?профилировочный станок?, многие сразу представляют себе мостовой кран с фрезерной головкой, который едет по рельсам и снимает фаску. Но это, если честно, лишь верхушка айсберга, и такое упрощение часто приводит к ошибкам при выборе оборудования. Основная путаница — между чисто кромочным профилированием и возможностью делать полноценный, сложный погонаж, тот же плинтус или карниз. Первое — это по сути кромкообрезной станок с довеском, второе — уже серьезный агрегат с возможностью смены шпинделей, наклона оси и, что критично, с устойчивой, массивной станиной, которая гасит вибрацию. Вибрация — главный враг чистого профиля, особенно на граните. Об этом почему-то мало пишут в спецификациях, но любой, кто работал с разными камнями, сразу поймет, о чем я.

От чертежа к детали: где кроется подвох

Взял я как-то заказ на партию сложных балясин для лестницы из травертина. Клиент предоставил красивый 3D-макет. Казалось бы, загрузил модель в софт, закрепил заготовку — и жди результат. Но на практике все упирается в два момента: жесткость крепления заготовки и износ инструмента. Травертин — материал мягкий, абразивный. Фреза, которая на граните пройдет десять метров, здесь за два начнет ?гореть? и терять геометрию. Пришлось на ходу пересчитывать скорости подачи и глубину реза, делать дополнительные проходы для чистовой обработки. Станок вроде и мощный, а без понимания материала можно всю партию испортить.

Именно здесь важна не просто мощность двигателя, а система его управления. Плавный разгон, точное поддержание оборотов под нагрузкой — это то, что отличает хороший станок от просто тяжелого. У некоторых моделей при глубоком резе чувствуется, как двигатель ?захлебывается?, обороты падают, и фреза вместо реза начинает рвать материал. После того случая с травертином я всегда прошу тестовый запуск на образце, чтобы увидеть поведение станка в динамике, а не в паспортных данных.

Еще один нюанс — пыль. Каменная пыль, особенно от кварцевых агломератов, — убийца для механики и подшипников. Система охлаждения и пылеудаления — это не опция, а обязательная часть системы. Видел станки, где патрубок для отсоса стоит чисто для галочки, а на самом деле вся пыль оседает на направляющих. Через полгода такой эксплуатации начинаются проблемы с точностью, появляется люфт. Поэтому сейчас смотрю на конструкцию кожухов и траекторию отвода стружки в первую очередь.

Китайское оборудование: стереотипы и реальные находки

Да, много говорят про китайское оборудование. Где-то справедливо, где-то нет. Раньше и правда попадались откровенно слабые копии итальянских машин, но сейчас ситуация меняется. Взять, к примеру, завод ООО Цюаньчжоу Чжунцзюй Оборудования Производство из Наньаня. Этот город в Фуцзяне не зря называют родным городом камнеобрабатывающего оборудования — там сосредоточена целая индустрия. Что мне импонирует в их подходе, так это то, что они не просто собирают станки из каталоговых компонентов, а имеют собственный исследовательский центр. Видно по конструктивным решениям.

Например, смотрел я их профилировочный станок серии ZJ-PM. Обратил внимание на конструкцию портала — не сварная рама из обычного швеллера, а литая, коробчатой структуры. Это сразу говорит о внимании к жесткости и виброгашению. Или система крепления инструмента — не просто цанговый патрон, а быстросменная гидравлическая система, которая минимизирует биение. Это явно наработки от обратной связи с производствами, которые работают с высокоточными интерьерными изделиями.

Конечно, электроника и ЧПУ у них часто на базе сингапурских или тайваньских контроллеров, но это уже мировой стандарт. Важно, что софт для них пишут с учетом именно камнеобработки, с библиотеками типовых профилей и возможностью вносить поправки на износ инструмента. На их сайте zjstonemach.ru можно увидеть, что они позиционируют себя как высокотехнологичное предприятие, и в случае с профилировочными станками это не пустые слова. Для серийного производства сложных погонажных изделий их машины — вполне серьезный вариант, особенно если учитывать соотношение возможностей и цены.

Провальный опыт и уроки с ?экономией?

Был у меня один печальный опыт, о котором не люблю вспоминать, но он очень показательный. Решили сэкономить на профилировочном станке для мастерской, купили б/у европейскую машину, но старую, без современного ЧПУ, с ручной установкой углов. Думали, для простых фасок сойдет. И действительно, для прямых скосов работал. Но как только понадобилось сделать волнообразный профиль на мраморной столешнице — начался кошмар.

Ручные маховики, отсутствие цифровой синхронизации движения по осям… Каждая заготовка получалась чуть иной, добиться идентичности было невозможно. Проект едва не провалился, пришлось в срочном порядке искать подрядчика с нормальным оборудованием для доделки. Время, нервы, деньги — все было потеряно. Этот случай окончательно убедил меня: даже для, казалось бы, простых задач нужен станок с точной электроникой. Погрешность в доли миллиметра на заготовке в два метра выливается в щель, которую не скроешь.

С тех пор я считаю минимально необходимым набором для профилировочного станка: полноценный ЧПУ с интерполяцией, хотя бы трех осей, систему цифрового позиционирования шпинделя и обязательно — термокомпенсацию направляющих. Без этого о стабильном качестве в условиях цеха, где температура может плавать, говорить не приходится.

Будущее профилирования: куда движется технология

Сейчас все упирается в два тренда: гибкость и безотходность. Гибкость — это возможность быстро перенастраиваться с одного профиля на другой, желательно автоматически. Здесь выигрывают станки с магазином инструментов, как у некоторых продвинутых моделей от того же ООО Цюаньчжоу Чжунцзюй. Не нужно останавливать производство на полдня для смены фрез.

Безотходность — более сложная тема. Традиционное профилирование — это огромное количество пыли и крошки. Сейчас появляются решения с водяным охлаждением под высоким давлением и системой рециркуляции шлама. Но для камня это сложнее, чем для металла, из-за абразивной суспензии. Видел экспериментальные установки, где пытаются использовать лазерную предварительную обработку для снижения механической нагрузки на фрезу. Пока это дорого и медленно, но направление мысли правильное.

И, конечно, интеграция. Современный профилировочный станок — это не островок. Он должен принимать файлы прямо из CAD-системы архитектора, а данные о износе инструмента — передавать в систему планирования закупок. Заводы-производители, которые думают на шаг вперед, как раз и предлагают такие открытые протоколы обмена данными. Это уже не просто станок, а узел в цифровом контуре предприятия.

Итоговые соображения: на что смотреть при выборе

Так что же, если резюмировать мой, иногда горький, опыт? Выбор станка всегда начинается не с цены или бренда, а с материала и типовых изделий, которые вы будете делать на нем 80% времени. Под них и нужно подбирать. Жесткость станины, система отвода пыли, точность позиционирования и умный софт — вот четыре кита.

Не стоит бояться рассматривать производителей из того же Китая, но нужно делать это с умом. Запросить видео работы именно с тем камнем, с которым работаете вы. Узнать о наличии сервисных инженеров и склада запчастей в регионе. Как раз у компании с сайта zjstonemach.ru, судя по всему, есть четкое понимание важности поддержки, что для технологичного оборудования критически важно.

В конечном счете, хороший профилировочный станок для камня — это тот, который позволяет забыть о его существовании как об аппарате. Ты загружаешь заготовку, задаешь программу и получаешь идеальную деталь, не думая о вибрации, перегреве или сбое в программе. И такая надежность рождается не из броских лозунгов, а из грамотной инженерии и, что немаловажно, из диалога между производителем станка и теми, кто стоит у него за пультом каждый день.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

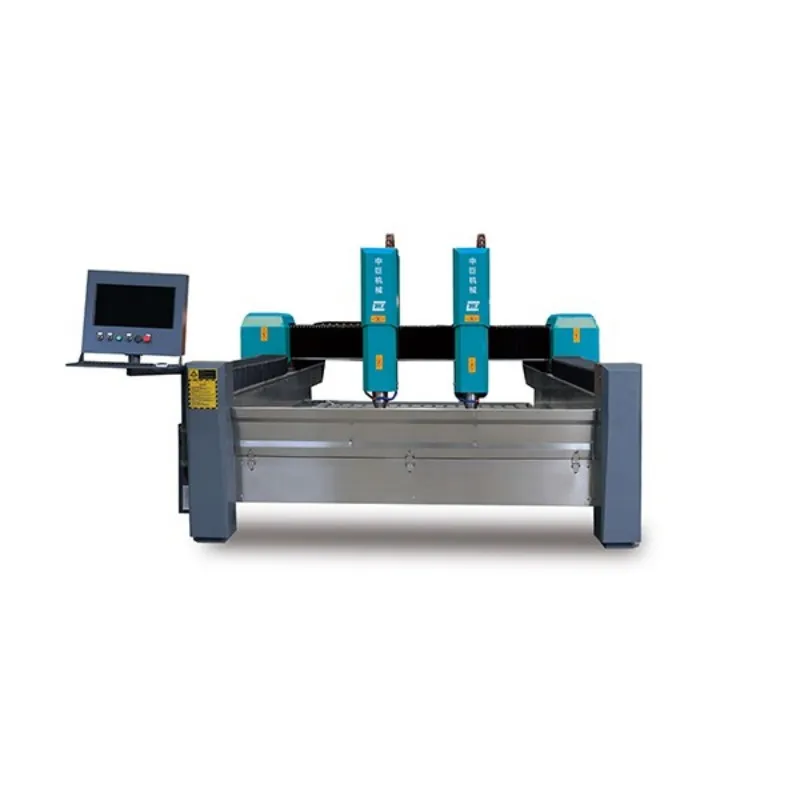

Сверлильный станок

Сверлильный станок -

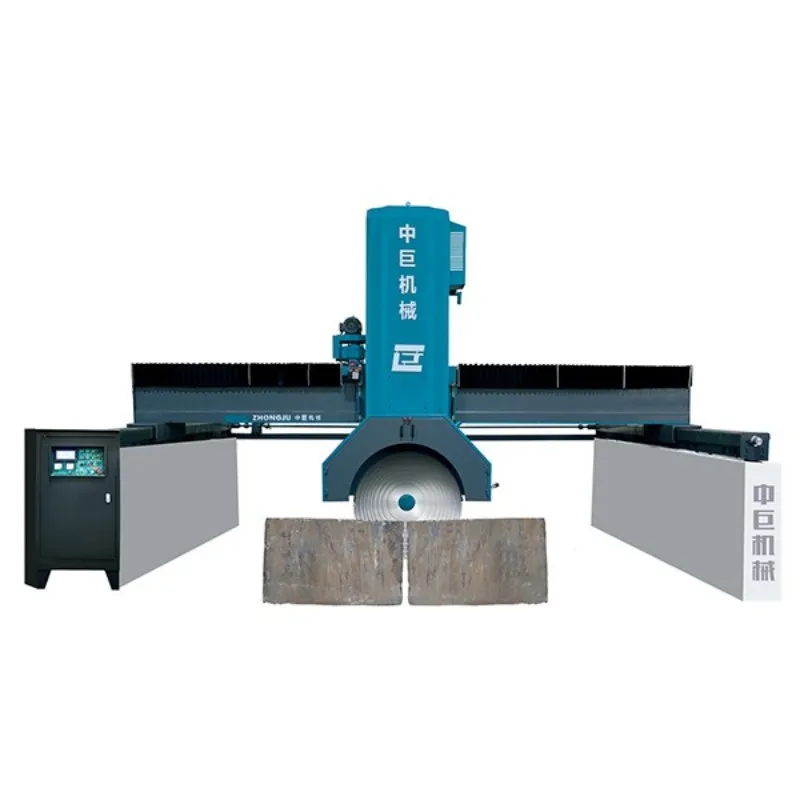

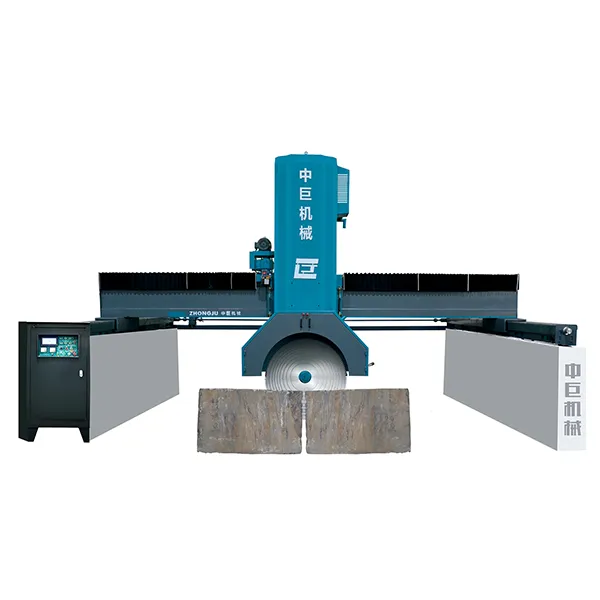

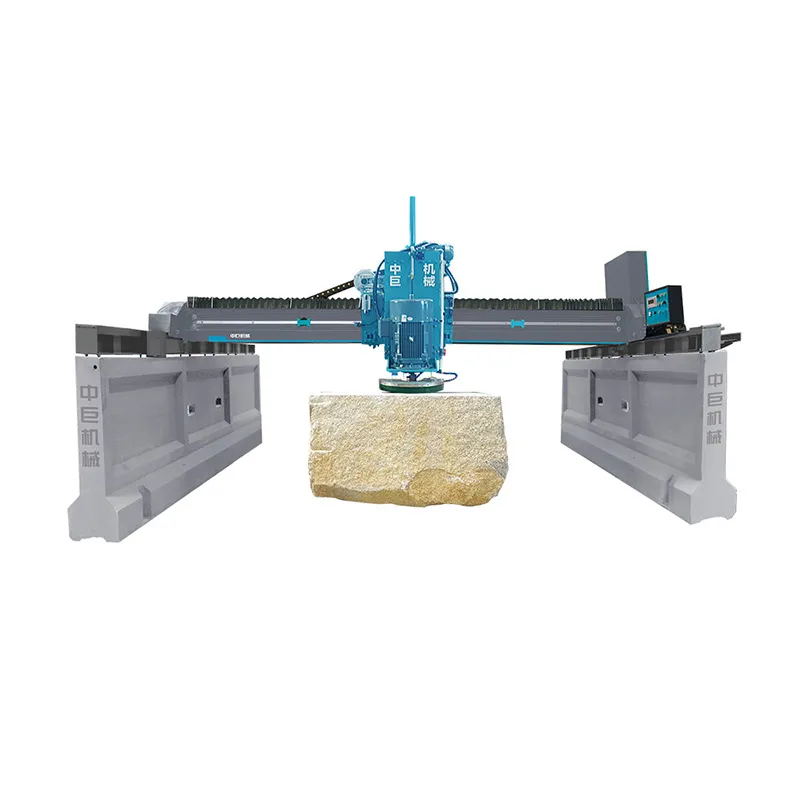

Мостовая однолезвийная пила для резки камня Высокоточное оборудование для обработки камня

Мостовая однолезвийная пила для резки камня Высокоточное оборудование для обработки камня -

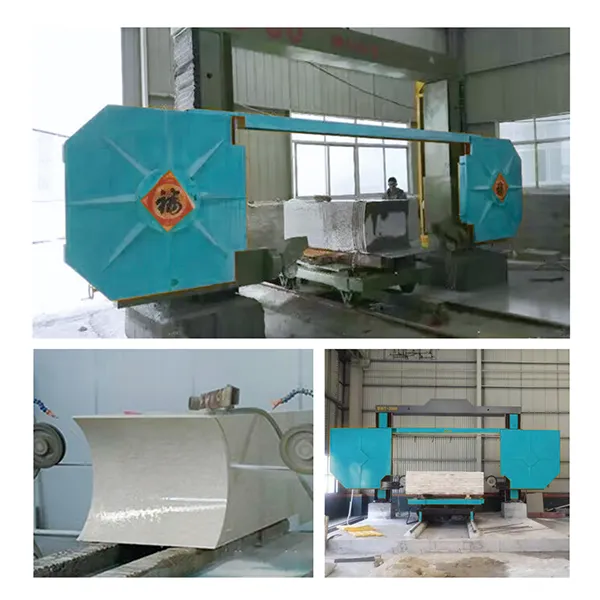

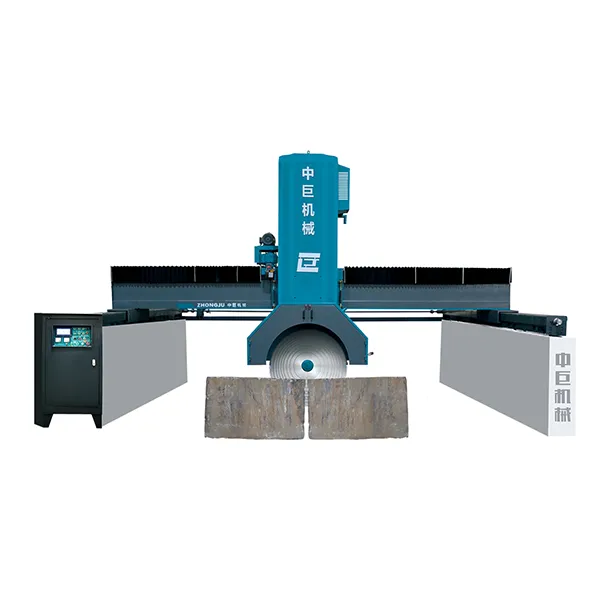

Горнодобывающая промышленность Двухлезвийная машина для резки камня Оборудование для обработки камня

Горнодобывающая промышленность Двухлезвийная машина для резки камня Оборудование для обработки камня -

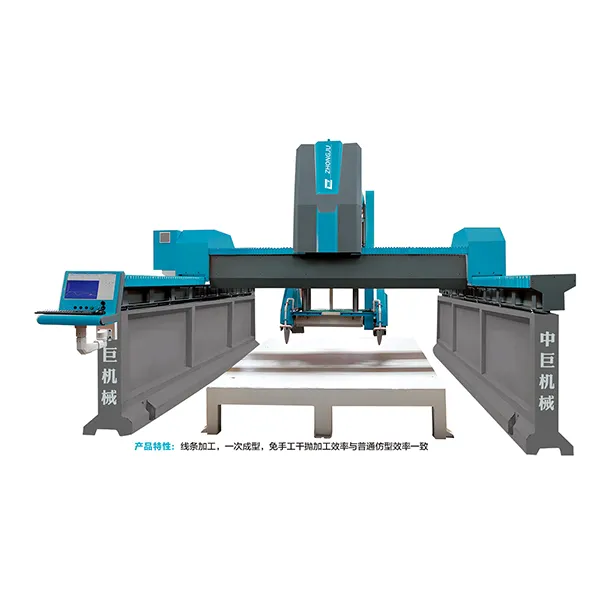

Цельный профилировочный станок с ЧПУ

Цельный профилировочный станок с ЧПУ -

Компьютерный станок с ЧПУ для резки проволокой специальной формы

Компьютерный станок с ЧПУ для резки проволокой специальной формы -

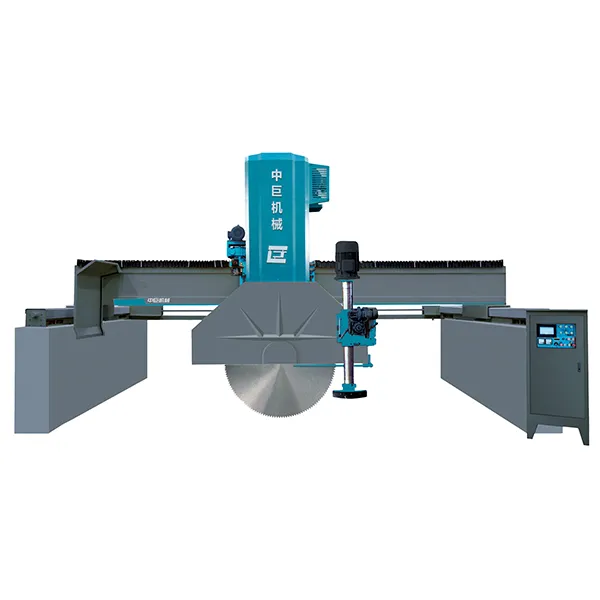

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня -

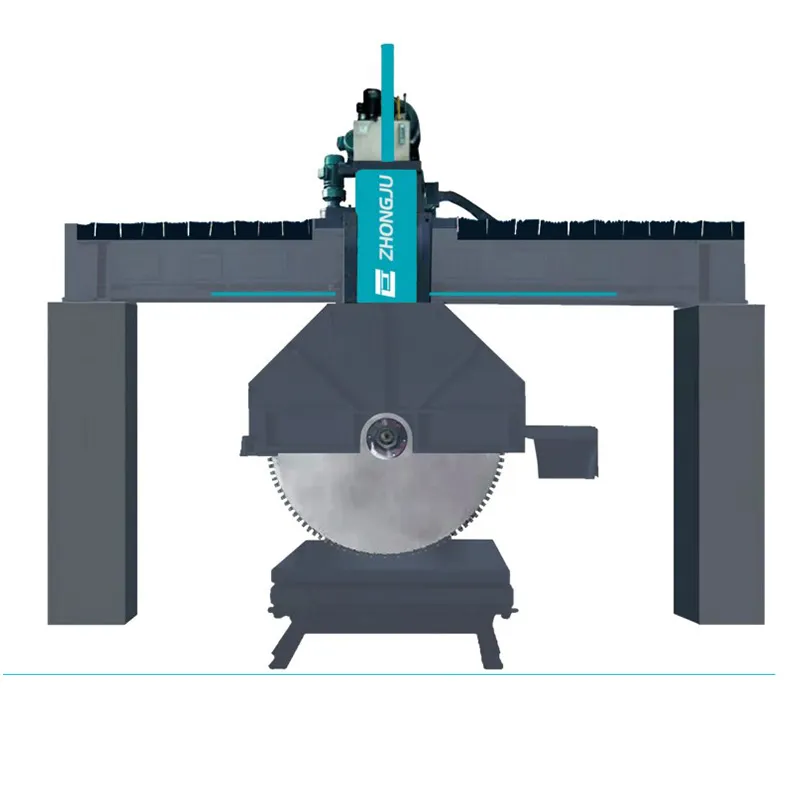

Негабаритные

Негабаритные -

Высокоточная машина для резки камня

Высокоточная машина для резки камня -

Промышленный высокоточный интегрированный станок для профилирования с ЧПУ

Промышленный высокоточный интегрированный станок для профилирования с ЧПУ -

Гранитная плита автоматическая полировальная машина

Гранитная плита автоматическая полировальная машина -

Версия со стальной балкой

Версия со стальной балкой -

Мостовой станок для резки плинтусов Высокоточное оборудование для обработки камня

Мостовой станок для резки плинтусов Высокоточное оборудование для обработки камня

Связанный поиск

Связанный поиск- Придорожная камнерезная машина в Китае

- лазерный гравировальный станок по камню для памятников производитель

- камнерезный станок характеристика производитель

- Трехкоординатный камнерез завод в Китае

- профилировочный станок поставщик

- Машина для полировки придорожного камня

- Станок для раздельного профилирования металла

- Передвижной станок для распиловки проволоки производитель в Китае

- Машина для полировки известкового камня отзывы

- Полировочный станок для надгробий поставщик в Китае