Профилировочный станок для сложных профилей

Если честно, термин ?профилировочный станок для сложных профилей? сейчас у всех на слуху, но часто понимают его слишком узко — мол, просто станок, который делает не прямую кромку. На деле же сложность начинается там, где заканчиваются каталоги фрез и нужно комбинировать оси движения так, чтобы материал не дрожал, а резец не горел. Многие думают, что купил агрегат с ЧПУ — и все проблемы решены, но это первое и самое дорогое заблуждение.

Что на самом деле скрывается за ?сложностью?

В нашем цеху под сложными профилями мы давно договорились понимать не просто вогнуто-выпуклые формы. Речь о комбинациях: например, карниз с поднутрением, где нужно синхронно работать и по оси X, и по оси Y, да еще с постоянным контролем угла наклона шпинделя. Обычный профилировочный станок с тремя осями здесь часто дает сбой — не по точности, а по чистоте поверхности. Появляются те самые ?ступеньки?, которые потом приходится выводить вручную, сводя на нет всю экономию.

Помню один заказ на элементы для реставрации — нужен был профиль, повторяющий лепнину XIX века. Чертежи были, а вот техпроцесс пришлось выстраивать почти с нуля. Основная проблема была в материале — мягкий известняк. Станки, которые отлично работают по граниту, здесь давали сколы на мелких рельефах. Пришлось экспериментировать со скоростью подачи и охлаждением. Выяснилось, что иногда лучше снизить обороты и вести резец медленнее, но без прерывания струи воды, иначе пыль забивает всё.

Именно в таких ситуациях понимаешь, что ключ — не в количестве осей, а в их ?интеллектуальной? связке. Хороший станок для сложных профилей должен позволять программировать не просто траекторию, а синусойду ускорений и замедлений на разных участках. Это то, что редко пишут в паспорте, но без чего работа становится мучением.

Оборудование: обещания производителей и суровая реальность цеха

На рынке много предложений, но когда начинаешь копать в детали, оказывается, что под ?сложными профилями? многие производители подразумевают просто возможность установки дополнительной фрезы. Это, конечно, смешно. Мы в свое время сотрудничали с компанией ООО Цюаньчжоу Чжунцзюй Оборудования Производство — они как раз из Наньаня, того самого ?родного города камнеобрабатывающего оборудования? в Фуцзяне. Их подход чувствуется иначе: они не просто продают станок, а сначала спрашивают, с какими именно профилями предстоит работать.

На их сайте, https://www.zjstonemach.ru, можно найти не просто каталог, а довольно детальные кейсы. Что важно, они открыто пишут о границах применения своих машин. Например, для их пятикоординатного станка серии ZJDX есть четкое указание, что максимальная глубина поднутрения при работе с мрамором одной фрезой — не более 85 мм, иначе нужна смена инструмента и другая стратегия обработки. Это честно. Многие же умалчивают, а потом в цеху выясняется, что для глубокого паза нужно покупать допопцию за полцены станка.

Из практики: мы брали у них станок для изготовления сложных плинтусов и капителей. Первое, что бросилось в глаза — конструкция портала. Она усилена не просто массивными балками, а с определенным распределением массы, чтобы минимизировать вибрацию на длинных вылетах. Это та самая ?мелочь?, которую не оценишь на выставке, но которая решает всё при ежедневной работе. Их инженеры, кстати, всегда готовы были обсудить доработки под конкретный материал — для того же травертина посоветовали другую систему пылеудаления.

Программное обеспечение: где рождается настоящий профиль

Можно иметь лучший в мире станок, но если софт для него требует высшего математического образования, толку будет мало. Создание управляющей программы для сложного профиля — это 70% успеха. Раньше мы использовали универсальные CAM-системы, но постоянно сталкивались с тем, что они ?не видят? специфику камня. Например, не учитывают абразивный износ инструмента, который в камнеобработке идет совсем не так, как в металле.

Сейчас перешли на специализированные решения, которые позволяют симулировать весь процесс. Важно видеть не просто траекторию фрезы, а то, как она взаимодействует с зерном материала в каждой точке. Особенно это критично для композитных кварцевых агломератов, где неравномерная твердость может привести к сколу. Хороший софт позволяет задать переменный шаг и глубину резания в зависимости от участка профиля.

Ошибка, которую мы совершили лет пять назад: купили мощный станок, но сэкономили на лицензии для продвинутого ПО. В итоге первые месяцы ушли не на производство, а на то, чтобы ?обмануть? систему, заставляя ее делать многоходовую обработку через костыли в коде. Потеряли и время, и материал. Вывод простой: бюджет на оборудование должен сразу включать и софт, который раскроет его возможности для именно ваших задач.

Инструмент и оснастка: без чего станок — просто железо

Частая история: привезли новый профилировочный станок, запустили, а качество оставляет желать лучшего. Ругаем машину, а проблема — в инструменте. Для сложных профилей, особенно с мелкими деталями, фреза — это расходник, и подходить к ее выбору нужно соответственно. Мы, например, для фигурных элементов из гранита используем алмазные фрезы с определенной связкой, которая держит ударную нагрузку при прерывистом резе.

Но самое важное — это крепление. Биение даже в пару сотых миллиметра на длинном инструменте убьет всю точность профиля. Мы перепробовали десятки цанг и гидропатронов. Идеального решения нет, но для каждого типа задач теперь есть своя оснастка. Для глубокого рельефа, где нужна длинная фреза, используем термоусадочные патроны — дорого, но биение минимальное.

Еще один нюанс — охлаждение инструмента. Центральное охлаждение под давлением — это стандарт. Но для сложных профилей, где фреза работает с переменной нагрузкой, иногда нужно локальное, точечное подведение СОЖ именно к режущей кромке. Мы на некоторых операциях ставим дополнительные форсунки, которые управляются отдельно от основной программы. Это не по инструкции, но результат того стоит — инструмент живет в полтора раза дольше.

Из практики: когда теория встречается с бетоном (в буквальном смысле)

Хочется привести один случай, который хорошо иллюстрирует все вышесказанное. Был заказ на фасадные элементы из твердого песчаника. Профиль — классический ?гусек?, но с одной хитростью: на нижней полке был неглубокий, но очень частый повторяющийся орнамент. На бумаге и в 3D-модели всё выглядело прекрасно.

Первый же пробный запуск на нашем основном станке показал, что при обработке орнамента возникает вибрация, которая портит геометрию основной, несущей части профиля. Станок был хороший, но не рассчитанный на такие контрастные нагрузки. Обратились к специалистам, в том числе изучали опыт ООО Цюаньчжоу Чжунцзюй Оборудования Производство. Их рекомендация была неожиданной: не усиливать жесткость станка (это вело бы к его полной переделке), а изменить порядок обработки.

Суть в том, чтобы сначала черновыми проходами снять основной объем на всей длине заготовки, затем чистовым проходом вывести основной контур ?гуська?, и только после этого, на минимальной подаче и с измененной частотой вращения шпинделя, гравировать орнамент. Это увеличивало время цикла на 15%, но полностью снимало проблему вибрации. Такой подход требовал от станка не грубой силы, а именно гибкости управления. В итоге справились. Этот случай — лучший аргумент за то, что станок для сложных профилей — это всегда комплекс: механика, электроника, софт и, главное, технологическая культура тех, кто на нем работает.

Вместо заключения: о чем стоит подумать перед покупкой

Итак, если резюмировать набросанные выше мысли... Выбирая оборудование, не зацикливайтесь на количестве осей или мощности шпинделя. Спросите у производителя, а лучше у реальных пользователей, как станок ведет себя на длинных, прерывистых резах с переменным сечением. Какова реальная, а не паспортная точность позиционирования в конце рабочего дня, когда станина прогрета? Как интегрируется ПО и насколько сложно внести правку в управляющую программу прямо у станка?

Компании вроде ООО Цюаньчжоу Чжунцзюй Оборудования Производство интересны тем, что они сфокусированы именно на камнеобработке. Их оборудование, судя по нашему опыту и отзывам в профессиональных кругах, изначально затачивается под специфику работы с камнем — вибрации, абразивную пыль, переменные нагрузки. Это чувствуется в мелочах: в конструкции кожухов, в расположении серводвигателей, в рекомендациях по обслуживанию.

В конечном счете, профилировочный станок для сложных профилей — это не волшебная коробка, которая сама делает шедевры. Это инструмент, который расширяет возможности мастерской, но только если у вас есть четкое понимание, что и как вы будете на нем производить. И самое важное — готовность постоянно учиться, пробовать и иногда ошибаться. Без этого даже самая продвинутая техника будет простаивать или делать посредственные детали. Технология — это лишь половина дела. Вторая половина — это люди и их опыт, который, как известно, сын ошибок трудных.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Станок для профилирования балюстрад

Станок для профилирования балюстрад -

Портальный микрокомпьютерный станок для сферической шлифовки

Портальный микрокомпьютерный станок для сферической шлифовки -

Негабаритные

Негабаритные -

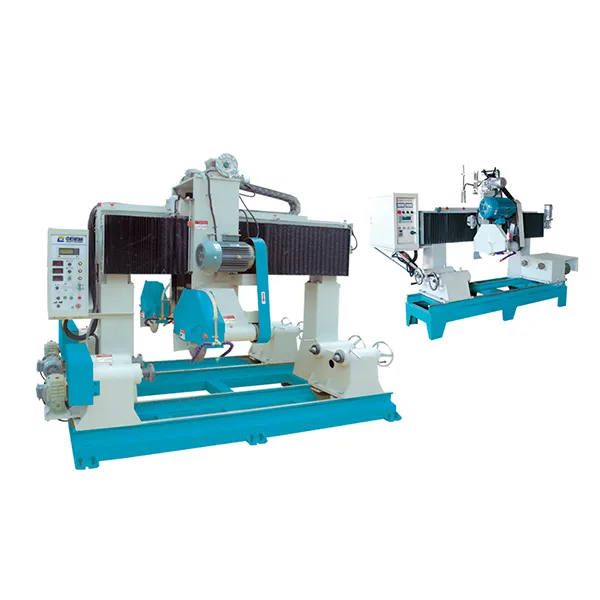

Цепной токарный станок для камня Оборудование для обработки камня

Цепной токарный станок для камня Оборудование для обработки камня -

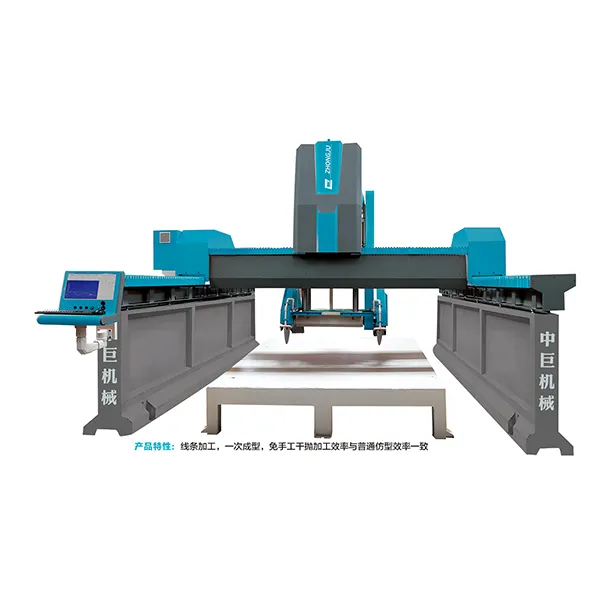

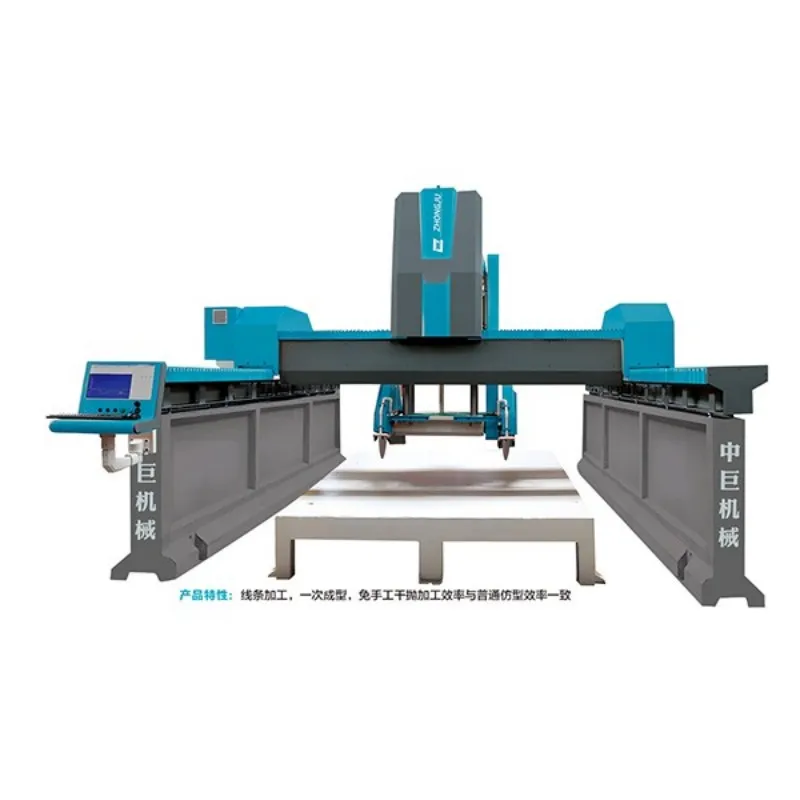

Промышленный высокоточный двухбалочный станок для профилирования с ЧПУ

Промышленный высокоточный двухбалочный станок для профилирования с ЧПУ -

Придорожная камнерезная машина

Придорожная камнерезная машина -

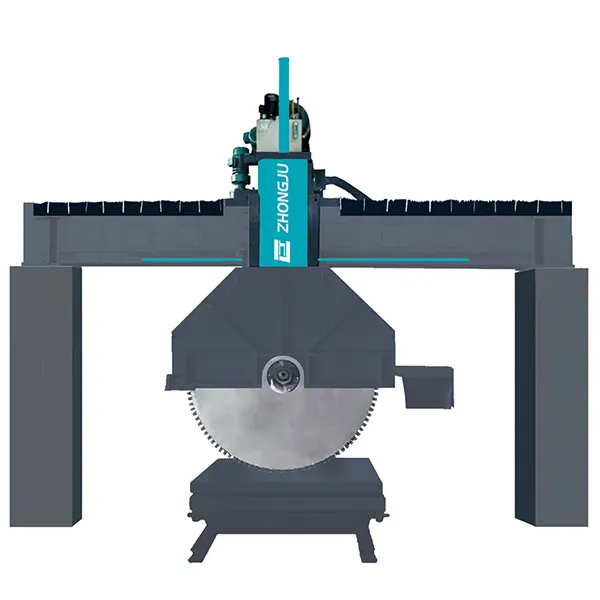

Пятиосевой интегрированный камнерезный станок мостового типа

Пятиосевой интегрированный камнерезный станок мостового типа -

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель -

Четырехстоечная инфракрасная мостовая каменная резательная машина ZJ600-4D

Четырехстоечная инфракрасная мостовая каменная резательная машина ZJ600-4D -

Добыча двойной нож камень резки машина

Добыча двойной нож камень резки машина -

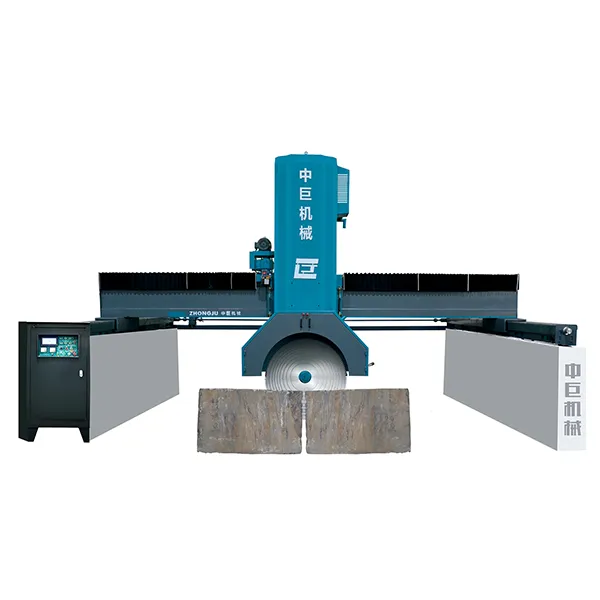

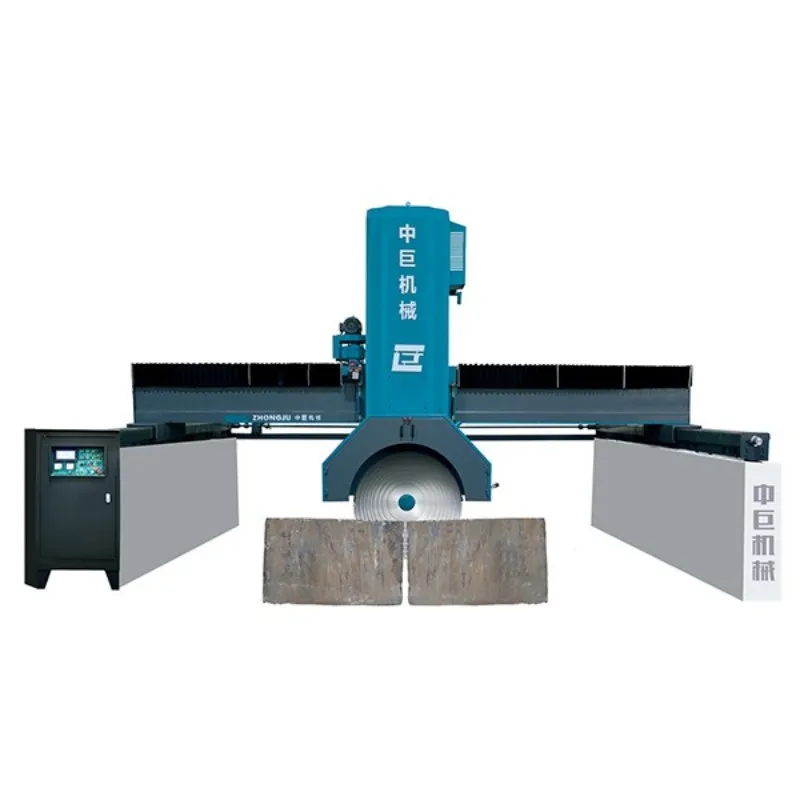

Тип моста одно лезвие камень пилы машина

Тип моста одно лезвие камень пилы машина -

Многостанционный станок для полировки надгробий

Многостанционный станок для полировки надгробий

Связанный поиск

Связанный поиск- электрический станок для резки плитки и камня завод в Китае

- Настольный станок для резки травертина

- Трехосный станок для распиловки проволоки купить

- Шахтный станок для распиловки каменных блоков проволокой

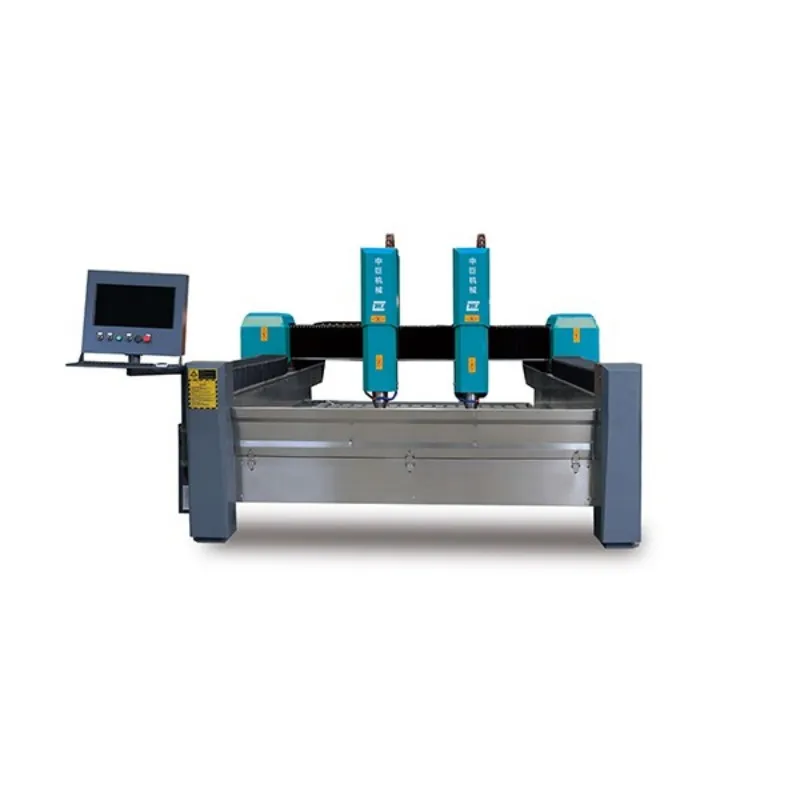

- Гравировальный станок с двойной головкой

- Станок для резки травертина цена

- Станок универсальный камнерез

- купить гравировальный станок по камню поставщик в Китае

- станок для резки камня гранита в Китае

- Трехкоординатный камнерез