Ручной гравировальный станок по камню

Когда слышишь ?ручной гравировальный станок по камню?, многие сразу представляют какую-то примитивную дремель или фрезер на подставке. Это первое и самое распространённое заблуждение. На деле, это целый класс оборудования, где ?ручной? часто относится к способу управления и подачи, а не к тому, что его таскают в руках. Сам работал с разными моделями лет десять, и скажу — разница между тем, что думают новички, и тем, что есть на практике, колоссальная. Особенно когда дело доходит до работы с твёрдым гранитом или сложным рисунком на мраморе.

Суть ?ручного? управления в гравировке

Здесь ключ — в тактильном контроле. Не в автоматике с ЧПУ, где ты программируешь траекторию и ждёшь результата. Ты ведёшь шпиндель с инструментом, чувствуя сопротивление материала через рычаги или систему подачи. Это как разница между автопилотом и управлением автомобилем по горному серпантину. Для художественной гравировки, реставрации старых памятников, работы с фактурной поверхностью — это незаменимо. Автомат не почувствует, что под резцом попался твёрдый кварцевый прожилок в граните, и не скорректирует усилие на ходу. А рука мастера — почувствует.

Но и тут есть нюанс. ?Ручное? не значит ?кустарное?. Современные станки, те же, что производит ООО Цюаньчжоу Чжунцзюй Оборудования Производство, оснащаются системами точной регулировки скорости вращения шпинделя, стабилизации глубины реза, иногда даже гидравлическим или пневматическим ассистентом подачи. Это уже не просто мотор с цангой, а сбалансированная система. Заходишь на их сайт zjstonemach.ru — видишь, что компания из Наньаня, что в Фуцзяни, не зря считается одним из центров камнеобработки. Их оборудование как раз из той категории, где ручное управление доведено до уровня точной механики.

Помню, как раз на одной из их ранних моделей пытался сделать глубокую гравировку в базальте. Станок позволял плавно менять обороты, не теряя крутящего момента. Это критически важно. Если на низких оборотах момент просаживается — резец заклинивает, ломается или, что хуже, вырывает кусок камня. Тот опыт, хоть и был лет семь назад, хорошо показал разницу между просто ?моторизованным инструментом? и продуманным ручным гравировальным станком.

Выбор инструмента и расходников — половина успеха

Сам станок — это только платформа. Всё решает оснастка. Алмазные фрезы, твердосплавные резцы, шлифовальные головки — их подбор это отдельная наука. Для мягкого известняка одно, для кремнистого гранита — совершенно другое. Частая ошибка — экономить на расходниках, ставить дешёвые алмазные коронки сомнительного качества. Они быстро садятся, начинают жечь камень, а не резать его, оставляют сколы по краям гравировки.

Здесь опять же стоит обратить внимание на комплектующие от проверенных производителей оборудования. Когда компания, как ООО Цюаньчжоу Чжунцзюй, сама занимается исследованиями и разработкой, она обычно тестирует и рекомендует конкретные типы инструментов под свои станки. Это не реклама, а практика. На их сайте в разделе оснастки часто можно найти именно те параметры (зернистость алмаза, связка, форма режущей кромки), которые оптимальны для их техники. Это экономит кучу времени и материалов на подбор.

Лично проходил этап, когда пробовал универсальные фрезы ?на всё?. Результат был посредственным. Только когда начал специализироваться, подбирать инструмент под конкретную породу и глубину гравировки, работа пошла. Для глубокой контурной буквенной резки, например, лучше всего показали себя остроконечные V-образные резцы с алмазным напылением на твёрдой связке. Они меньше ?зализывают? края.

Типичные проблемы и ?подводные камни? в работе

Пыль. Главный враг и станка, и оператора. Каменная пыль, особенно от кварцсодержащих пород, абразивна и опасна для здоровья. Система пылеудаления — не опция, а must-have. Встроенный отсос, подключение к промышленному пылесосу. Без этого через полчаса работы и станок заклинит в подшипниках, и лёгкие будут чувствовать себя не лучшим образом. У некоторых моделей от ООО Цюаньчжоу Чжунцзюй Оборудования Производство я видел продуманные кожухи и патрубки для отвода пыли прямо в зоне реза. Это важная деталь, на которую смотрят не сразу, но которая определяет ресурс оборудования.

Вибрация. Если станок недостаточно жёсткий, массивный, или плохо закреплён на станине, вибрация убивает и качество гравировки (края получаются рваными), и сам режущий инструмент. Он начинает крошиться. Особенно это чувствуется на больших вылетах шпинделя, когда работаешь с крупной плитой. Здесь вес станины и материал (литой чугун предпочтительнее сварной стали) играют ключевую роль. Лёгкий станок для серьёзного камня — пустая трата денег.

Охлаждение. При длительной работе, особенно на высоких оборотах, шпиндель и резец перегреваются. Перегрев тупит алмазное напыление, ?отпускает? твердосплавные напайки. В идеале нужна система подачи охлаждающей жидкости (воды с присадками), но в ручных станках это редкость. Чаще приходится делать перерывы, давать остыть. Это тот компромисс, который идёт от формата ?ручного? управления — полной автономии у станка нет.

Кейс: от эскиза до памятной плиты

Хочу привести пример из практики. Был заказ — портретная гравировка на чёрном габбро. Фотография, высокий контраст. Автомат с ЧПУ бы справился, но дал бы слишком ?стерильный?, плоский результат. Нужны были полутона, лёгкая игра глубины, чтобы лицо выглядело живым. Взяли как раз ручной гравировальный станок с пантографом (механическим копиром). В качестве образца — распечатанный и наклеенный на пластик контур.

Работа шла этапами. Сначала грубый проход фрезой большего диаметра — сняли основной фон. Потом, сменив инструмент на тонкую шарошку, начали прорабатывать детали: глаза, складки одежды. Самое сложное — передать светотень. Здесь нет программы, только глазомер и рука. Глубину реза регулировал буквально на микрометрах, буквально чувствуя, как резец входит в камень. Использовали станок, концептуально близкий к тем, что делают в Наньане — с плавной регулировкой и хорошим обзором рабочей зоны.

Итог? Работа заняла в три раза больше времени, чем на ЧПУ. Но заказчик был в восторге именно от ?не машинной? фактуры, от лёгкой шероховатости штрихов, которая добавляла изображению объём. Это тот случай, где ручной гравировальный станок по камню доказал свою незаменимость не для тиража, а для штучной, художественной работы.

Будущее ручной гравировки: гибридные решения

Сейчас тренд — не на замену ручного труда автоматами, а на их симбиоз. Появляются системы, где оператор задаёт основной контур или область в цифровом виде, а станок его выполняет, но ключевые, сложные участки мастер дорабатывает вручную, переходя на ручное управление. Или наоборот — ручной станок с цифровой записью траектории для повторения элементов.

Думаю, компании-производители, которые, как ООО Цюаньчжоу Чжунцзюй, позиционируют себя как высокотехнологичные предприятия (high-tech enterprise), как раз двигаются в эту сторону. Их специализация на R&D позволяет внедрять в, казалось бы, классические ручные станки элементы цифрового контроля — датчики глубины, дисплеи с показаниями оборотов и температуры. Это уже не просто железо, а интуитивно понятный инструмент для современного мастера.

Лично жду от рынка появления более доступных гибридов. Чтобы можно было сделать десяток стандартных надписей автоматом, а потом, не перекладывая плиту, вручную выгравировать уникальный вензель или исправить мелкий дефект в камне. Это была бы идеальная схема для небольших мастерских. В конце концов, ручной гравировальный станок по камню — это про контроль, про чувство материала. И никакой искусственный интеллект это чувство пока не заменит. Он может его дополнить, но не отнять. Именно в этом его вечная ценность в нашей отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

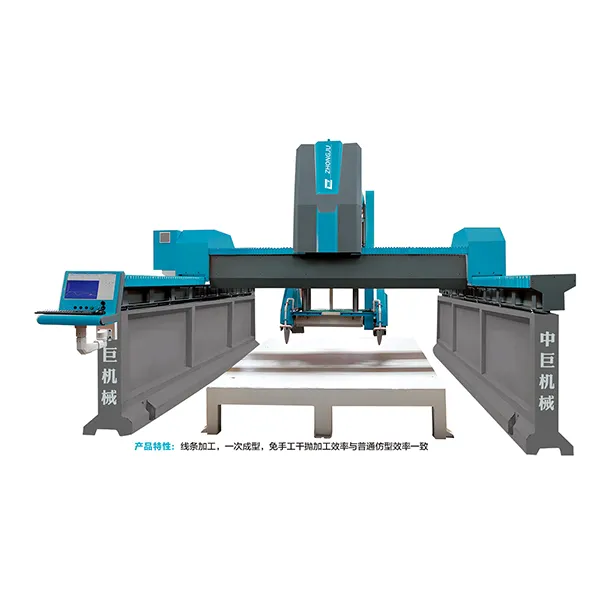

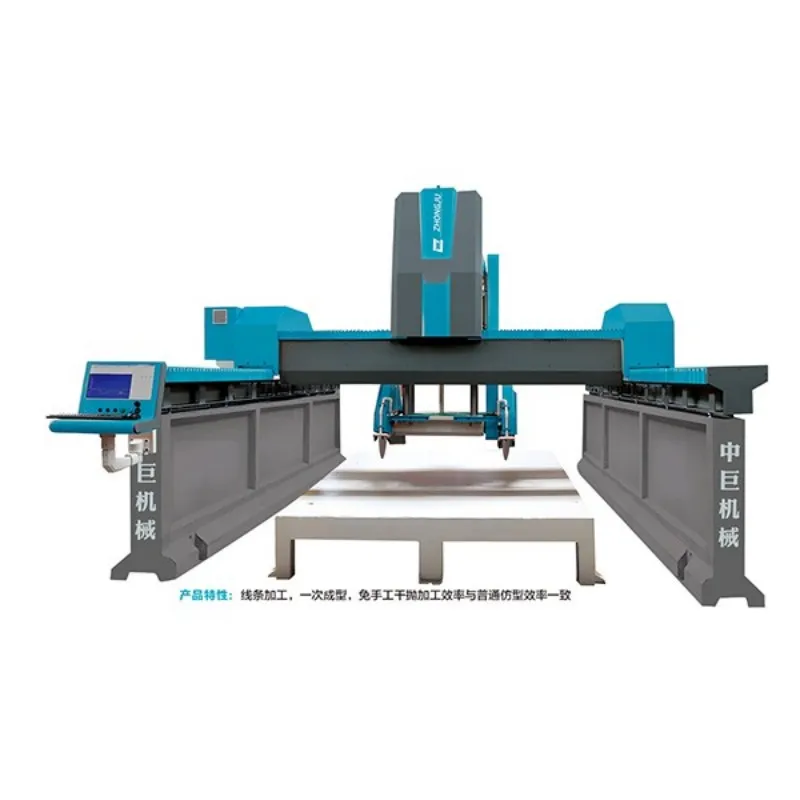

Цельный профилировочный станок с ЧПУ

Цельный профилировочный станок с ЧПУ -

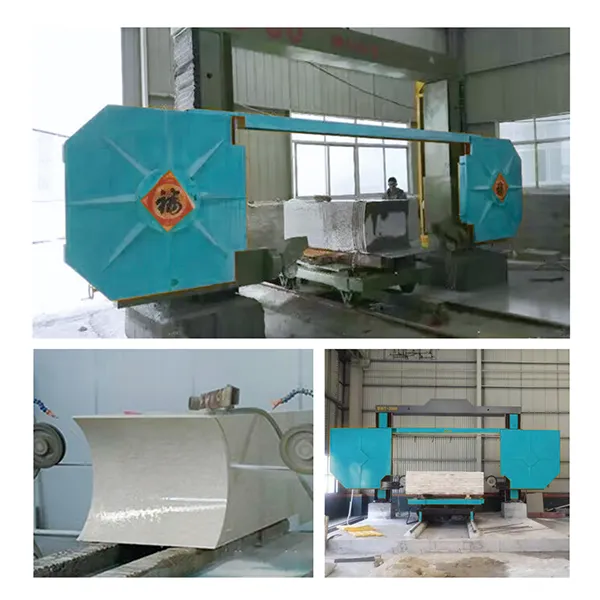

Машина для формирования узоров трещин на камне Интеллектуальное оборудование для обработки камня

Машина для формирования узоров трещин на камне Интеллектуальное оборудование для обработки камня -

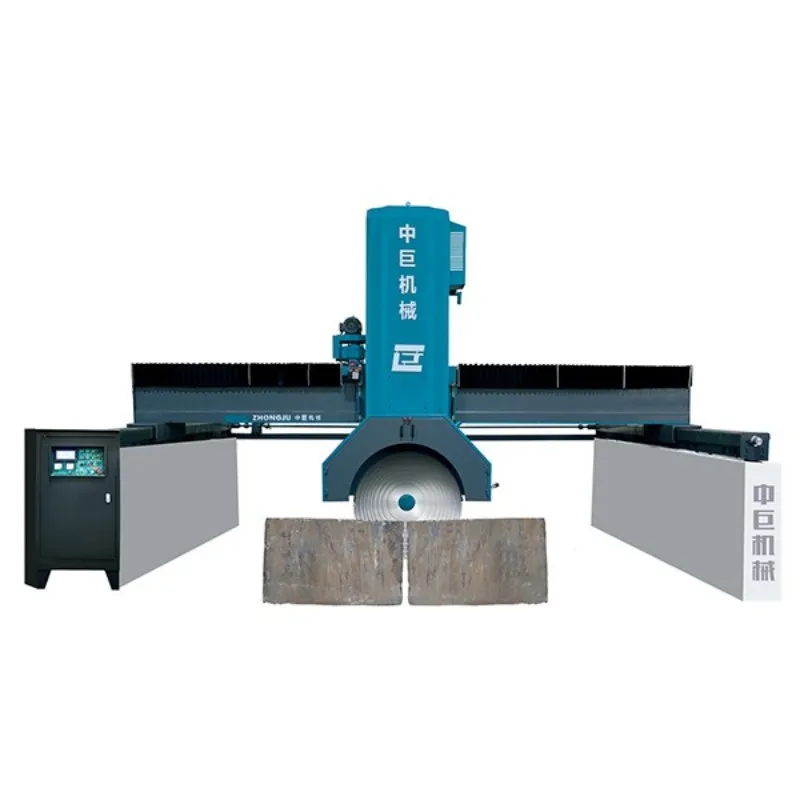

Тип моста плита дно камень резки машина

Тип моста плита дно камень резки машина -

Портальный четырехколонный станок для профилирования балюстрад

Портальный четырехколонный станок для профилирования балюстрад -

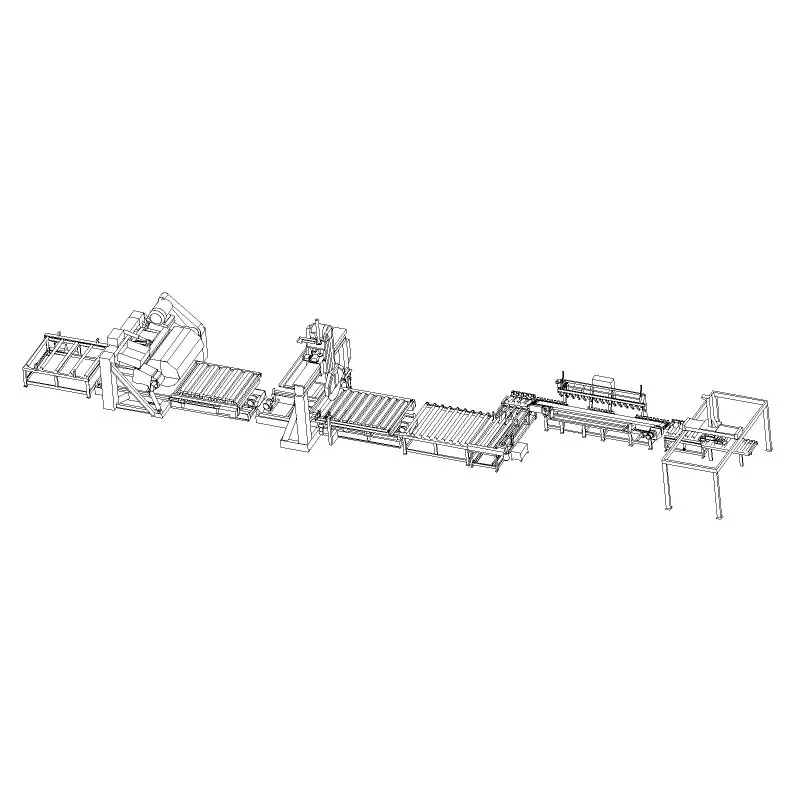

Автоматическая полировальная машина для гранитных плит, машина для непрерывного шлифования

Автоматическая полировальная машина для гранитных плит, машина для непрерывного шлифования -

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель -

Машина для обработки камня подковообразной формы Оборудование для обработки камня

Машина для обработки камня подковообразной формы Оборудование для обработки камня -

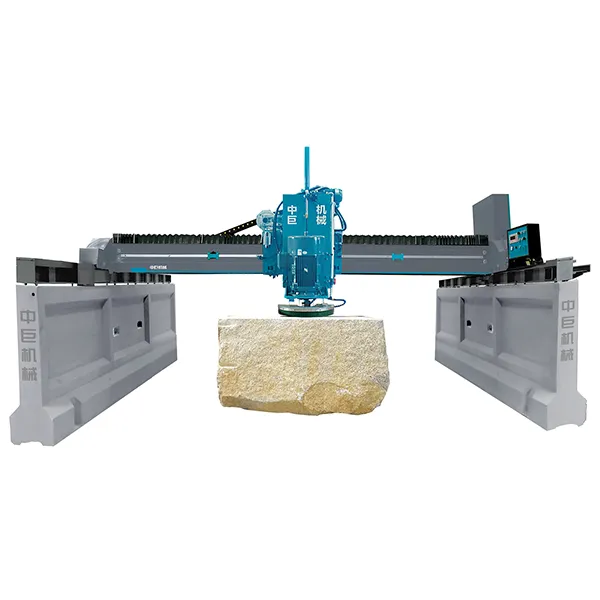

Ручная машина для раскалывания камня подковообразной формы

Ручная машина для раскалывания камня подковообразной формы -

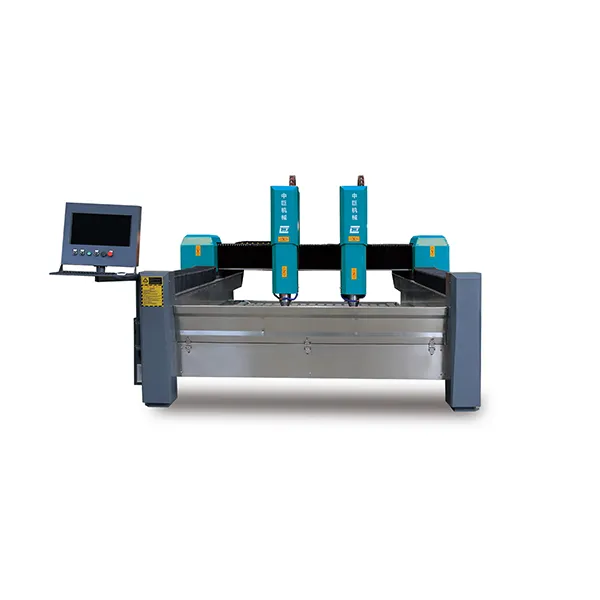

Промышленный высокоточный двухбалочный станок для профилирования с ЧПУ

Промышленный высокоточный двухбалочный станок для профилирования с ЧПУ -

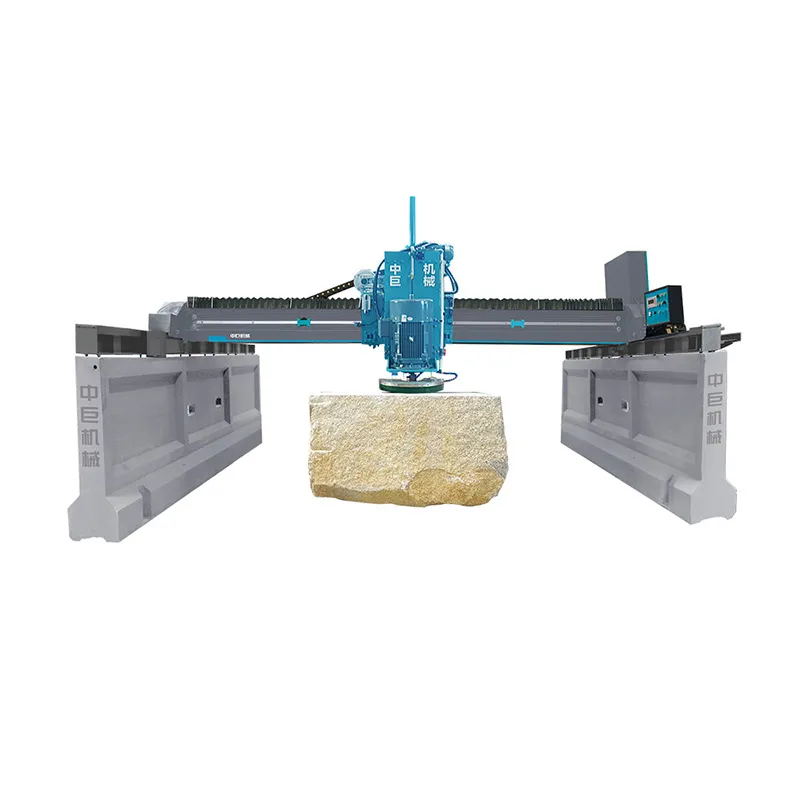

Мостовая композитная каменная режущая машина, версия со стальной балкой

Мостовая композитная каменная режущая машина, версия со стальной балкой -

Мостовой станок для резки плинтусов Высокоточное оборудование для обработки камня

Мостовой станок для резки плинтусов Высокоточное оборудование для обработки камня -

Четырехстоечная инфракрасная мостовая каменная резательная машина ZJ600-4D

Четырехстоечная инфракрасная мостовая каменная резательная машина ZJ600-4D

Связанный поиск

Связанный поиск- гравировально фрезерные станки по камню в Китае

- Станок для резки известкового камня производитель

- помпа камнерезный станок в Китае

- помпа камнерезный станок оптом

- 3d гравировальный станок по камню завод в Китае

- лазерный гравировальный станок по камню для памятников оптом

- Б/у профилировочный станок для мрамора

- ками станки камнерезные маде китай производитель

- Купить монолитный камнерезный станок

- Станок для резки проволоки для обрезки блоков поставщик