Ручной камнерезный станок

Когда слышишь ?ручной камнерезный станок?, первое, что приходит в голову — этакая небольшая машинка для хобби, что-то вроде усовершенствованной ?болгарки? с направляющей. Но это лишь верхушка айсберга, и именно здесь кроется главное заблуждение новичков, да и некоторых ?специалистов?. На деле, это полноценный технологический узел, где ?ручной? означает не примитивность, а контроль оператора над процессом реза. От этого понимания зависит всё: выбор оборудования, качество плитки и количество брака. Скажу больше, многие мои первые косяки на объектах были связаны как раз с недооценкой этого аппарата.

Конструкция: где кроются подводные камни

Если разбирать станок по косточкам, то ключевое — это станина. Казалось бы, обычная рама. Но если она ?играет? даже на полмиллиметра, про ровный рез и чистую кромку можно забыть. Видел я в свое время образцы, где экономят на толщине металла или на качестве сварных швов. Через пару месяцев активной работы такой станок начинает ?петь? — появляется вибрация, которая не только ухудшает рез, но и убивает алмазный диск. Поэтому сейчас всегда смотрю не на краску, а на вес и на ребра жесткости.

Второй момент — система подачи воды. Недостаточный подвод или плохая система орошения — и диск перегревается, начинает ?жевать? материал, а не резать. Особенно это критично для гранита или кварцита. Приходилось допиливать самому, ставить дополнительные форсунки, потому что штатная система на некоторых бюджетных моделях, честно говоря, сделана для галочки. Это не теория, а реальный опыт, который вылился в испорченные метры дорогого камня.

И третий элемент — сам режущий узел. Здесь важен не только двигатель, но и точность хода каретки. Люфт — главный враг. Помню, как на одном из первых заказов пытался резать длинную плитку из травертина на станке с изношенными направляющими. Визуально рез казался ровным, но при стыковке получалась щель. Клиент, естественно, отказался принимать работу. Пришлось переделывать за свой счет, и это был хороший, хоть и дорогой, урок.

Выбор диска: алмаз — не всегда алмаз

Многие думают, что купил любой алмазный диск — и можно резать. Это фатальная ошибка. Диск подбирается не только под материал (мрамор, гранит, керамогранит), но и под тип реза — сухой или мокрый. Для ручного камнерезного станка с водяным охлаждением чаще используются диски на металлической связке, но и здесь есть нюансы. Например, для очень твердого гранита нужна более мягкая связка, чтобы алмазные зерна успевали обновляться.

Однажды заказал партию якобы ?универсальных? дисков у непроверенного поставщика. На бумаге все параметры сходились. На практике же они ?садились? на граните буквально после нескольких метров реза — связка оказалась слишком твердой, алмазные зерна просто засаливались и переставали работать. В итоге, проще и дешевле было сразу взять специализированный диск от нормального производителя, чем терять время и портить материал.

Сейчас я придерживаюсь простого правила: для каждого нового типа камня сначала делаю тестовый рез на обрезке. Смотрю на скорость, на состояние кромки (нет ли сколов), на нагрузку на двигатель. Только так можно подобрать идеальную пару ?станок-диск?. Это не быстро, но зато надежно и без сюрпризов.

Рабочий процесс: тонкости, о которых не пишут в инструкциях

Самая распространенная проблема при работе с ручным камнерезным станком — это не сам рез, а разметка. Кажется, что приложил линейку, провел линию — и все. Но если плитка имеет даже минимальный рельеф или не является идеально прямоугольной, линия может ?убежать?. Я всегда делаю разметку с двух сторон, особенно для пропилов на большую глубину. И обязательно проверяю геометрию угольником перед тем, как зафиксировать заготовку.

Фиксация — это отдельная история. Струбцины должны быть достаточно мощными, но при этом не повреждать лицевую поверхность камня. Для полированного мрамора, например, я использую прокладки из мягкого пластика или даже обычной резины. Видел, как ребята зажимали плитку ?наголо?, а потом удивлялись сколам по краям. Это банально, но об этом часто забывают в спешке.

И еще один момент — скорость подачи. Ее нельзя стандартизировать. Для мягкого известняка можно вести каретку увереннее, для твердого кварцита — медленнее и с постоянным давлением. Рука должна чувствовать сопротивление материала. Если станок начинает гудеть, а вода разбрызгиваться — ты идешь слишком быстро. Этому не научишь по видео, это приходит с опытом, после десятков, если не сотен, погонных метров реза.

О производителях и надежности

На рынке много игроков, от кустарных мастерских до серьезных заводов. Когда ищешь оборудование для постоянной работы, важно смотреть не на яркий каталог, а на то, как сделана ?начинка?. Например, китайские производители сейчас сильно выросли в качестве. Я довольно давно присматриваюсь к продукции с завода ООО Цюаньчжоу Чжунцзюй Оборудования Производство из Наньаня. Этот город, кстати, не зря называют родным городом камнеобрабатывающего оборудования — там сосредоточена целая индустрия.

Что мне импонирует в их подходе, судя по техническим спецификациям и отзывам коллег, так это внимание к базовым вещам. На их ручных камнерезных станках часто ставят усиленные направляющие качения, защищенные от воды и абразивной пыли. Это мелочь, но именно такие мелочи определяют ресурс станка. Информацию по их моделям можно найти на сайте zjstonemach.ru — там видно, что компания позиционирует себя как высокотехнологичное предприятие с полным циклом от разработки до продажи. Для меня это важный сигнал.

Конечно, я не призываю брать первое попавшееся. Но в своем выборе я всегда отдаю предпочтение производителям, которые специализируются именно на камнеобработке, а не делают станки ?заодно? с другим оборудованием. Специализация чувствуется в деталях: в продуманной системе слива, в расположении органов управления, в качестве фиксаторов. Это как раз тот случай, когда лучше доплатить за надежную конструкцию, чем потом постоянно ремонтировать или мириться с браком.

Из личного опыта: когда все пошло не так

Хочу поделиться одним случаем, который окончательно сформировал мое отношение к подготовке. Был заказ на резку крупноформатной керамогранитной плитки под сложную раскладку. Много угловых резов, много L-образных элементов. Я тогда был уверен в своем станке ?как в себе?, но не учел один фактор — постоянные вибрации от nearby строительных работ в соседнем цеху.

Вроде бы вибрация была незначительной, на глаз не заметной. Но ее хватило, чтобы в критический момент, при резе под 45 градусов, плитка микроскопически сместилась. В итоге — несовпадение стыков на нескольких элементах. Переделывать пришлось все, закупать новый материал. После этого я завел железное правило: перед ответственной работой обязательно проверять устойчивость установки станка, по возможности отключать все посторонние вибрационные источники и делать пробный рез на аналогичном материале.

Этот провал научил меня тому, что мастерство — это не только умение вести рез, но и контроль над всеми внешними условиями. Ручной камнерезный станок — это точный инструмент, и он требует точной, предсказуемой среды. Теперь я трачу на подготовку и проверку почти столько же времени, сколько на сам рез. И это окупается отсутствием форс-мажоров.

В итоге, что такое ручной камнерезный станок? Для меня это уже не просто инструмент, а своего рода партнер. От твоего понимания его сути, слабых и сильных сторон, зависит конечный результат. Можно купить самый дорогой аппарат, но без понимания этих принципов он будет лишь занимать место в цеху. И наоборот, даже на скромной, но грамотно подобранной и настроенной машине можно делать качественную работу. Главное — не путать простоту управления с простотой технологии. Резка камня — это всегда технология, и ручной станок здесь — ее важнейшее звено.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

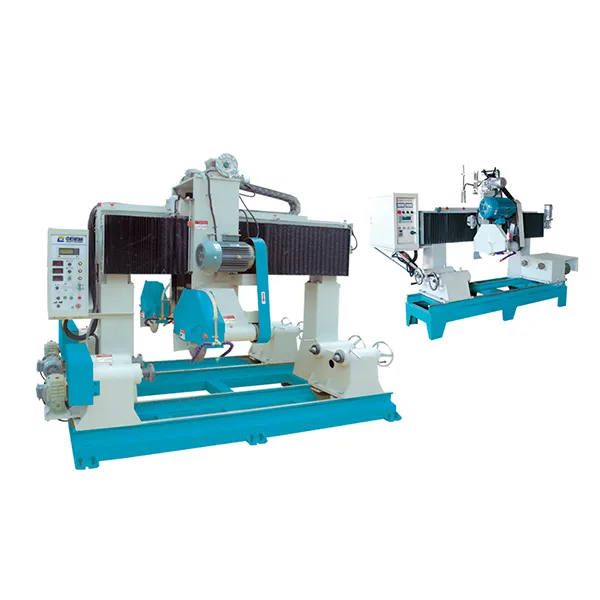

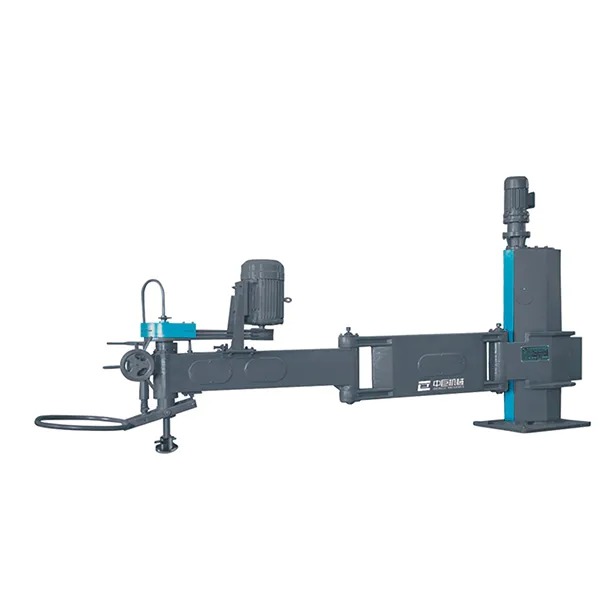

Ручной полировальный станок

Ручной полировальный станок -

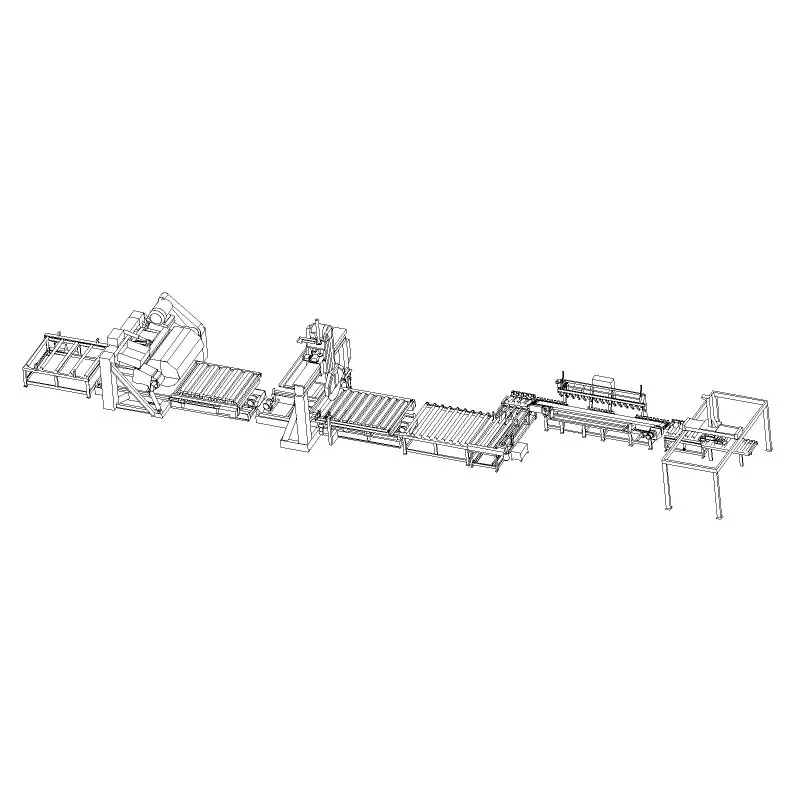

Автоматическая полировальная машина

Автоматическая полировальная машина -

Добыча двойной нож камень резки машина

Добыча двойной нож камень резки машина -

Шаровая машина

Шаровая машина -

Интеллектуальная карьерная проволочная пила с двумя инверторами

Интеллектуальная карьерная проволочная пила с двумя инверторами -

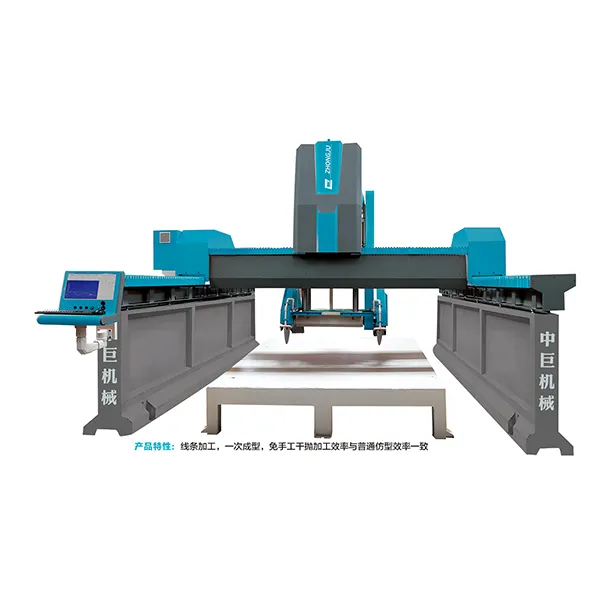

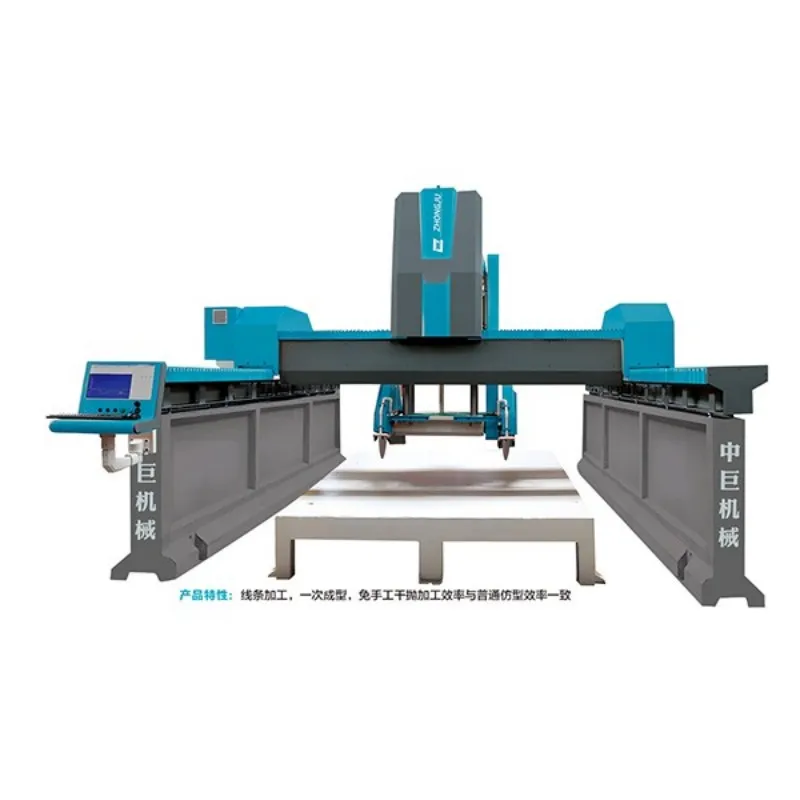

Промышленный высокоточный двухбалочный станок для профилирования с ЧПУ

Промышленный высокоточный двухбалочный станок для профилирования с ЧПУ -

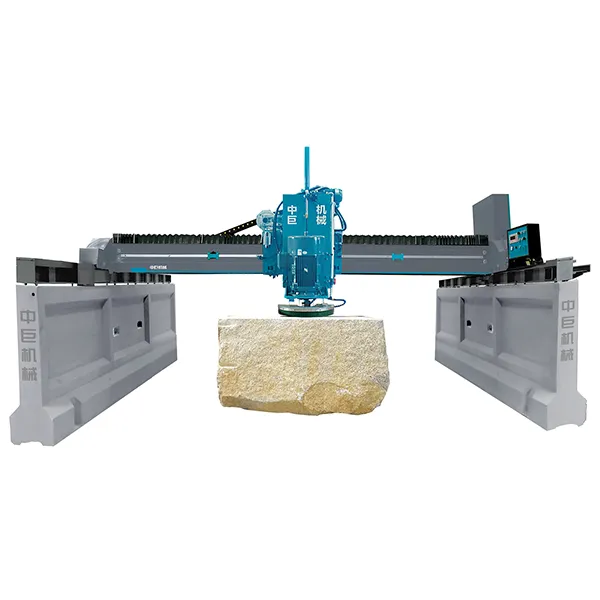

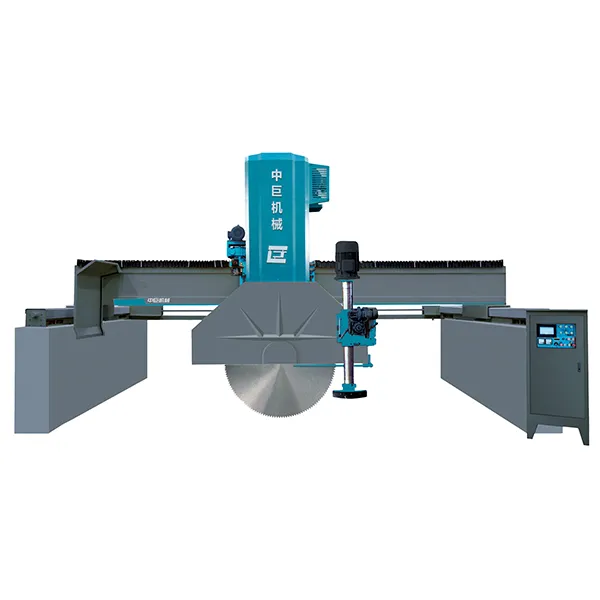

Двунаправленный камнерез мостового типа

Двунаправленный камнерез мостового типа -

Кромкообрезной станок для обработки камня Оборудование для обработки камня

Кромкообрезной станок для обработки камня Оборудование для обработки камня -

Промышленный высокоточный интегрированный станок для профилирования с ЧПУ

Промышленный высокоточный интегрированный станок для профилирования с ЧПУ -

Инфракрасный мост типа центральный резак

Инфракрасный мост типа центральный резак -

Портальный четырехколонный станок для профилирования балюстрад

Портальный четырехколонный станок для профилирования балюстрад -

Камнеобрабатывающий станок цепного типа

Камнеобрабатывающий станок цепного типа

Связанный поиск

Связанный поиск- камнерезный станок 350 оптом

- станок камнерезный 500 завод в Китае

- Машина для полировки известкового камня производитель в Китае

- канатный станок для резки камня в Китае

- Концевая фреза для резки песчаника

- станок для резки камня своими руками завод в Китае

- Фрезерно-гравировальный станок с ЧПУ по камню

- камнерезный станок diam sk 800 2.2 производитель в Китае

- станок гравировальный по камню для памятников цена производитель

- камнерезный станок для кирпича оптом