Станок для полировки бордюрного камня

Когда слышишь ?станок для полировки бордюрного камня?, первое, что приходит в голову многим — это что-то вроде большого шлифовального круга, который просто ?проходит? по поверхности. На деле же, если хочешь получить действительно качественный товарный вид, особенно для гранита или твердого бетона, всё упирается в тонкости: давление головок, зернистость алмазного инструмента, равномерность подачи воды. Частая ошибка — пытаться сэкономить на оснастке, ставя дешевые франкфурты, а потом удивляться, почему на готовом бордюре остаются ?волны? или неравномерный глянец.

Конструкция, которая работает, а не просто выглядит солидно

Перепробовал за годы разные конфигурации. Были попытки адаптировать обычные мостовые полировальные станки, но для бордюрного камня — это не совсем то. Главная задача здесь — обеспечить стабильный, равномерный прижим по всей длине изделия, которое часто имеет значительную протяженность при сравнительно небольшой ширине рабочей поверхности. Если станок не имеет жесткой, хорошо сбалансированной балки и системы точной регулировки давления по каждой головке, вместо полировки получишь ?полосатую? поверхность.

Ключевой узел — это каретка с шпинделями. Важно, чтобы расстояние между ними можно было оперативно менять под разную ширину камня. На одном из старых проектов мы долго мучились с фиксированным шагом, пока не перешли на систему с гидравлическим или механическим сдвигом. Это сразу сократило время переналадки минут на 15-20, что в потоке очень ощутимо.

И конечно, система подачи воды. Не просто шланг, брошенный сверху, а форсунки, точно направленные на контактную зону каждого франкфурта. Мало того, что это смывает шлам, так еще и предотвращает перегрев алмазного инструмента, который ведет к его быстрому ?засаливанию? и потере эффективности. Экономия на воде оборачивается расходом на дорогие алмазные сегменты.

Оснастка: алмазный инструмент как расходник, который нельзя брать ?что подешевле?

Тут история отдельная. Многие думают, что раз полировка — финишная операция, то можно ставить любые диски. Это фатально. Для чернового снятия материала с литья или среза нужны одни франкфурты, с крупным алмазом и мягкой связкой. Для предварительной полировки — другие, с мелким зерном. А для финишного глянца — часто уже войлочные или полимерные круги с пастой. Если пытаться весь цикл пройти одним типом, либо производительность упадет, либо качество будет никакое.

Работал с инструментом разных производителей. Дешевые варианты, особенно для твердого гранита, могут ?сесть? за полсмены, оставив на камне глубокие царапины, которые потом не вывести. Приходится выстраивать целую технологическую цепочку, начиная с зернистости 50-100 для выравнивания и заканчивая для глянца. Пропускать этапы — себе дороже.

Интересный момент по связкам. Для мрамора или мягкого известняка подходят более твердые, чтобы алмаз успевал выкрашиваться и обновлять режущую кромку. Для гранита — наоборот, связка должна быть помягче, чтобы не ?глазировать? поверхность. Это то, что редко пишут в инструкциях, но понимаешь только на практике, после пары испорченных партий бордюра.

Интеграция в линию и ?узкие места?

Станок для полировки редко работает сам по себе. Обычно это звено после распиловки и, возможно, фрезеровки профиля. И здесь возникает главная проблема — синхронизация скорости подачи. Если полировальный станок работает быстрее, чем предыдущий участок, он простаивает. Если медленнее — создается затор. Идеально, когда есть общая система управления линией, но такое встречается нечасто, обычно каждый станок от своего шкафа управления.

Приходилось сталкиваться с ситуацией, когда из-за неоткалиброванной скорости конвейера на входе, камень поступал в полировальную секцию с небольшим смещением. В итоге одна сторона бордюра обрабатывалась по полной программе, а противоположный край лишь слегка ?зацеплялся? головками. Брак. Решение оказалось в установке простых направляющих роликов с пружинной подгрузкой прямо перед входом в станок, чтобы центрировать изделие. Мелочь, а спасла массу нервов.

Еще один нюанс — пыль и шлам. Даже с хорошим подводом воды, мелкая взвесь летит во все стороны. Если станок стоит в общем цехе, это убийственно для других станков, особенно с ЧПУ. Лучше сразу планировать либо вынесенный мощный отсекатель с водяной завесой, либо вообще отдельный изолированный бокс для полировального участка. На одном из объектов пришлось потом перестраивать всю вентиляцию, потому что электроника на соседнем мостовом кране начала сбоить от влажной каменной пыли.

Опыт с конкретным оборудованием и логика выбора

Не буду скрывать, что часть нашего парка — это станки от ООО Цюаньчжоу Чжунцзюй Оборудования Производство. Сначала относился с осторожностью, но их подход к конструкции показался разумным. Они из Наньаня, Цюаньчжоу, а это, как известно, регион с плотной концентрацией производителей камнеобрабатывающей техники. Их станки, в частности модели для бордюрного камня, часто имеют модульную конструкцию. То есть можно начать с базовой версии на 6 головок, а потом, если поток вырастет, докупить и смонтировать дополнительные шпиндельные блоки. Это гибко.

На их сайте zjstonemach.ru видно, что они позиционируют себя как высокотехнологичное предприятие, занимающееся именно разработкой и производством. В случае с полировальным станком это чувствуется в мелочах: например, в использовании частотных преобразователей на приводах главного движения и подачи, что позволяет очень плавно регулировать скорость в зависимости от материала. Или в системе автоматической компенсации износа алмазного инструмента — не роскошь, а реальная экономия времени оператора.

Но и у них не без сучка. Как-то столкнулся с тем, что в одной из ранних поставок система подвода воды к крайним шпинделям была смонтирована неудобно — шланги перегибались. Пришлось самим переделать трассировку. Отметил это их инженерам, и в следующих партиях, что интересно, конструкцию изменили. Видно, что ООО Цюаньчжоу Чжунцзюй Оборудования Производство действительно прислушивается к обратной связи с производств, а не просто продает железо с конвейера. Это важно, когда речь идет о специализированном оборудовании, где универсальных решений почти нет.

Перспективы и куда всё движется

Сейчас тренд — на автоматизацию контроля качества прямо в процессе. Видел опытные образцы, где над конвейером стоит камера, сканирующая поверхность после каждой полировальной головки, и система сама корректирует давление или скорость подачи, если видит дефект. Пока это дорого и капризно, особенно в условиях постоянной водяной взвеси, но направление понятное.

Другое дело — энергоэффективность. Современные приводы и насосы высокого давления стали потреблять меньше, но это палка о двух концах. Иногда в погоне за экономией киловаттов производители ставят двигатели без запаса по мощности. А когда нужно обработать плотный гранитный бордюр на максимальной скорости, такой станок может просто встать от перегрузки. Выбор всегда компромисс: между мощностью, точностью и ценой.

В итоге, станок для полировки бордюрного камня — это не просто ?последний штрих? в производстве. Это сложный агрегат, от которого напрямую зависит товарность и, следовательно, цена конечного продукта. Сэкономил на станке или на оснастке — получил некондиционный бордюр, который либо придется переделывать, либо продавать с большим дисконтом. А в наше время, когда конкуренция на рынке бордюра и тротуарной плитки огромна, такие потери могут быть критичными. Поэтому подходить к выбору и эксплуатации нужно со всей серьезностью, постоянно пробуя, ошибаясь и находя свои оптимальные настройки под конкретный материал и задачи цеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

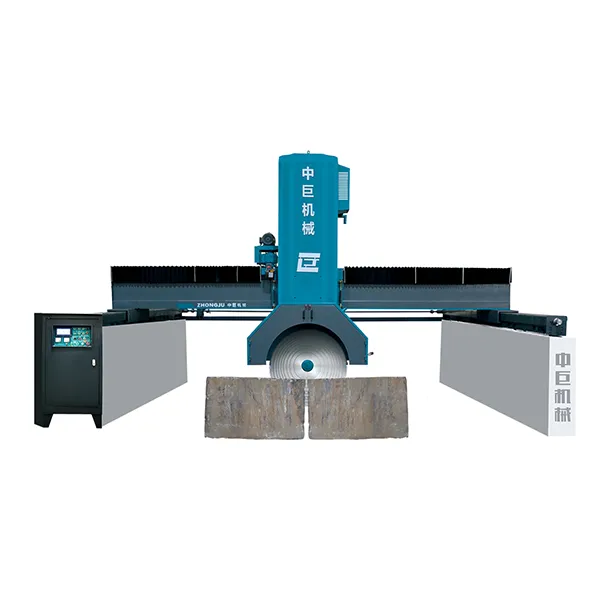

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель -

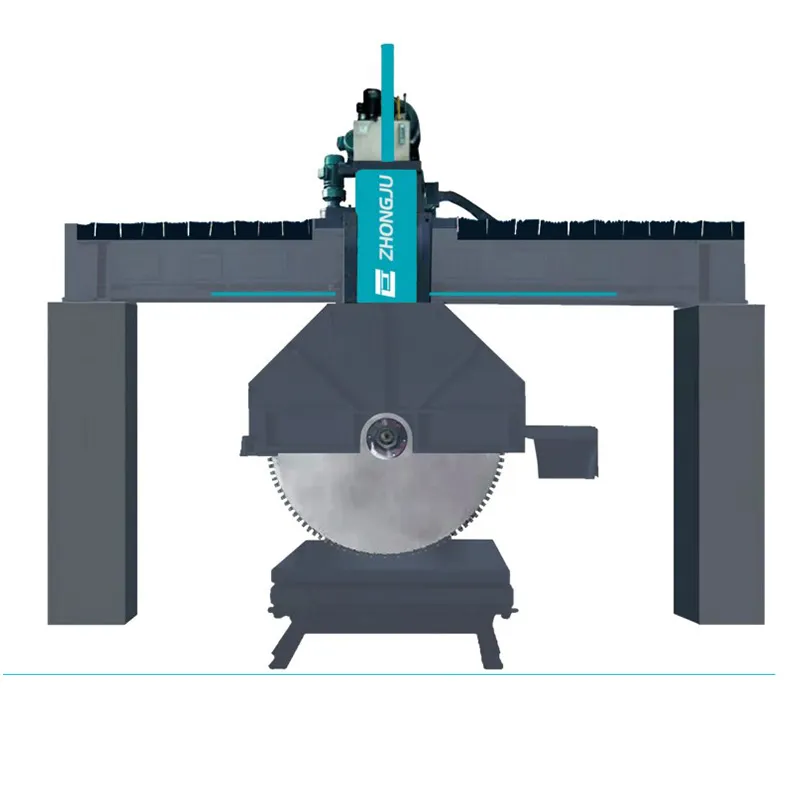

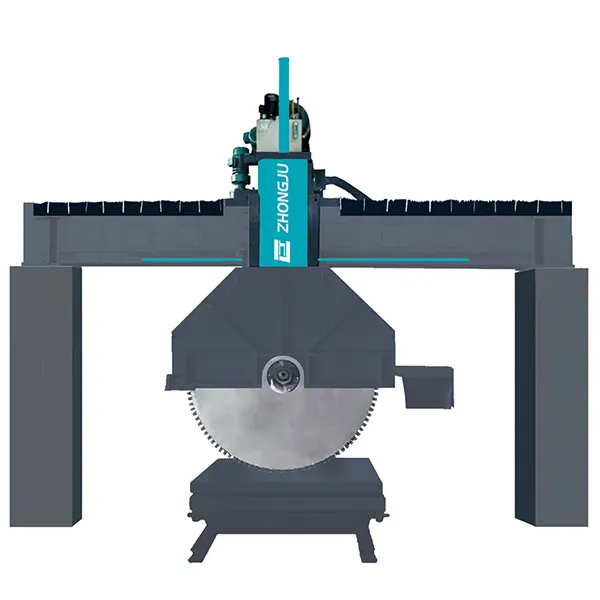

Версия со стальной балкой

Версия со стальной балкой -

Интеллектуальная карьерная проволочная пила с двумя инверторами

Интеллектуальная карьерная проволочная пила с двумя инверторами -

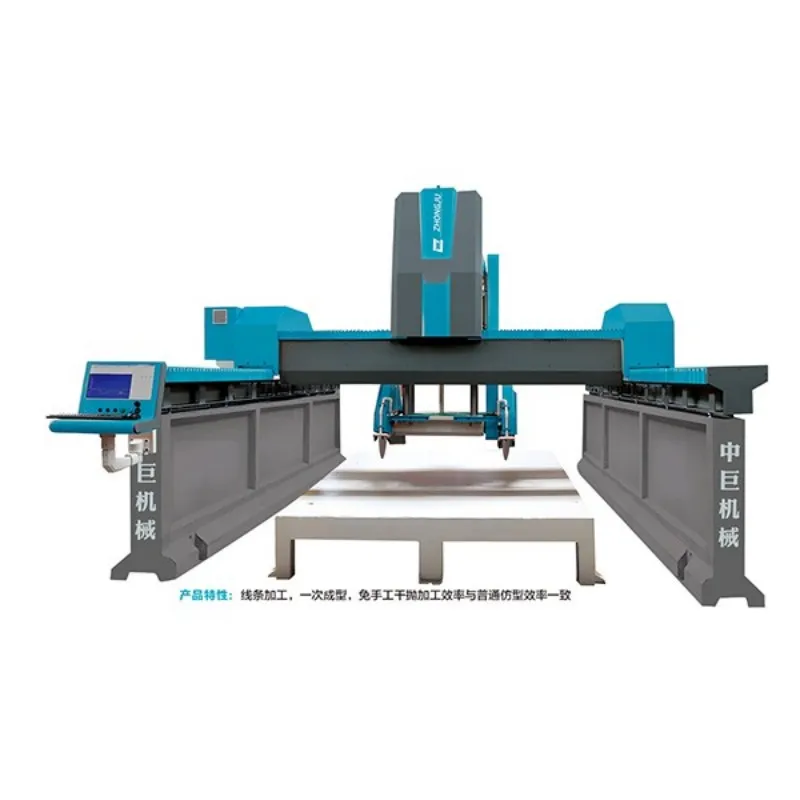

Четырехосевой интегрированный камнерезный станок мостового типа

Четырехосевой интегрированный камнерезный станок мостового типа -

Трехосевой мостовой тип интегрированного камнерезного станка

Трехосевой мостовой тип интегрированного камнерезного станка -

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня -

Пятиосевой интегрированный камнерезный станок мостового типа

Пятиосевой интегрированный камнерезный станок мостового типа -

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ800-4D

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ800-4D -

Ручная машина для раскалывания камня подковообразной формы

Ручная машина для раскалывания камня подковообразной формы -

Придорожная камнерезная машина

Придорожная камнерезная машина -

Многопозиционная автоматическая полировальная машина для надгробий

Многопозиционная автоматическая полировальная машина для надгробий -

Автоматическая полировальная машина для гранитных плит, машина для непрерывного шлифования

Автоматическая полировальная машина для гранитных плит, машина для непрерывного шлифования

Связанный поиск

Связанный поиск- станки для резки камня кирпича производитель в Китае

- Монолитный камнерезный станок оптом

- станок для резки камня цена в Китае

- Монолитный камнерезный станок производитель

- канатный станок для резки камня поставщик

- камнерезный станок для кирпича купить производитель в Китае

- станки для 3d резки мрамора камня гранита

- камнерезный станок diam в Китае

- гравировальный станок по камню утехин производитель

- Полировальная машина для мрамора завод