Станок для полировки слэбов

Когда слышишь ?станок для полировки слэбов?, многие представляют просто увеличенную версию обычного полировального станка. Вот тут и кроется первая ошибка. Работа со слэбом — это другая философия. Здесь не просто размер, а распределение нагрузки, контроль вибрации на большой площади, учет неоднородности самой плиты. Я много раз видел, как люди пытались адаптировать оборудование для слэбов под стандартные плиты, и наоборот — это почти всегда вело к компромиссу в качестве или к поломкам.

Что на самом деле важно в таком станке?

Первое — это станина. Казалось бы, железо есть железо. Но если станина недостаточно жесткая или собрана с перекосами, ты никогда не получишь равномерный глянец по всей плите. Особенно на больших длинах, скажем, от трех метров. Вибрация от мостовой конструкции передается на головки, и вместо полировки получается мелкая ?рябь?, которую заметишь только под определенным углом света. Клиент потом вернет материал, а причина будет не в абразиве, а в фундаменте станка.

Второй ключевой момент — система подачи и позиционирования. Слэбы часто имеют неровные края, бывают слегка вогнутыми или выпуклыми после резки. Если система подачи тупо ?давит? головкой с постоянным усилием, можно либо сжечь край, либо недобрать середину. Хорошие современные станки, вроде тех, что делает ООО Цюаньчжоу Чжунцзюй Оборудования Производство, используют адаптивные системы с датчиками. Головка как бы ?обводит? рельеф плиты. Но и тут есть нюанс — скорость реакции. Если датчик срабатывает с задержкой, на резком перепаде уже будет дефект.

И третий, про который часто забывают при покупке — это система пылеудаления. Полировка слэба генерирует огромное количество мелкой каменной пыли и шлама от абразива. Если отсос слабый, пыль оседает на почти отполированную поверхность и работает как абразив, оставляя микропритиры. Приходится делать лишние проходы, расходуются головки, растет время цикла. Нужен мощный, централизованный отсос, а не просто несколько патрубков.

Опыт из цеха: от теории к браку

Помню, мы как-то взяли на пробу станок от одного местного производителя. В спецификациях все было идеально: мощность, количество головок, скорость. Но когда запустили первый гранитный слэб, проблема вылезла там, где не ждали — в системе крепления абразивных головок. Конструкция была неразборной, ?глухой?. Когда нам нужно было быстро сменить зернистость или перейти с гранита на мрамор, приходилось останавливать всю линию на 40-50 минут. Простой в коммерческом производстве — это деньги на ветер. Пришлось самим переделывать узлы крепления на быстросъемные.

Еще один болезненный урок связан с калибровкой. На новом станке после сборки в цехе мы, как обычно, сделали калибровку по эталонной плите. Все прошло отлично. Но через неделю работы на материале разной толщины (от 20 до 30 мм) стали появляться полосы. Оказалось, что направляющие моста, хоть и были массивными, со временем под переменной нагрузкой дали микропрогиб. Станок ?запомнил? калибровку для одного веса, а при его изменении траектория головок смещалась на доли миллиметра. Этого достаточно. Пришлось внедрять регулярную, раз в смену, проверку плоскости.

Именно после таких случаев я стал больше внимания уделять не только основным характеристикам, но и сервисной понятности конструкции. Например, у того же станка для полировки слэбов от ООО Цюаньчжоу Чжунцзюй (их сайт, кстати, zjstonemach.ru можно посмотреть) в последних моделях я заметил продуманный доступ к гидравлике и электропроводке. Все разведено по цветам, основные узлы можно проверить и заменить без полной разборки соседних модулей. Это говорит о том, что инженеры консультировались с технологами, а не просто рисовали красивую картинку.

Выбор абразива: экономия, которая дороже

Многие пытаются сэкономить на расходниках, ставя на дорогой станок дешевые алмазные инструменты или полировальные круги. Это тупиковый путь. Каждый материал — гранит, кварцит, оникс — требует своей связки и формы алмазного зерна. Для твердого гранита нужна мягкая связка, чтобы алмаз успевал обновляться, для мрамора — наоборот. Если поставить ?универсальный? круг, он либо будет ?засаливаться? на граните и гореть, либо слишком агрессивно снимать мрамор, оставляя царапины.

Мы однажды провели тест: полировали один и тот же слэб травертина сначала инструментом на 30% дешевле, потом рекомендованным. Разница во времени цикла составила почти 25%. Дешевый инструмент быстрее терял зерно, давление приходилось увеличивать, что вело к перегреву и риску растрескивания плиты. В итоге ?экономия? обернулась большими затратами на электроэнергию, время и риск потери целой плиты.

Сейчас мы работаем по схеме, которую подсмотрели у крупных производителей оборудования. Они часто дают рекомендации по брендам абразива, а иногда и сами предлагают проверенные комплекты. Это не реклама, а способ гарантировать, что их станок покажет заявленные характеристики. На том же сайте zjstonemach.ru в описании к некоторым моделям есть такие рекомендации. И это честный подход.

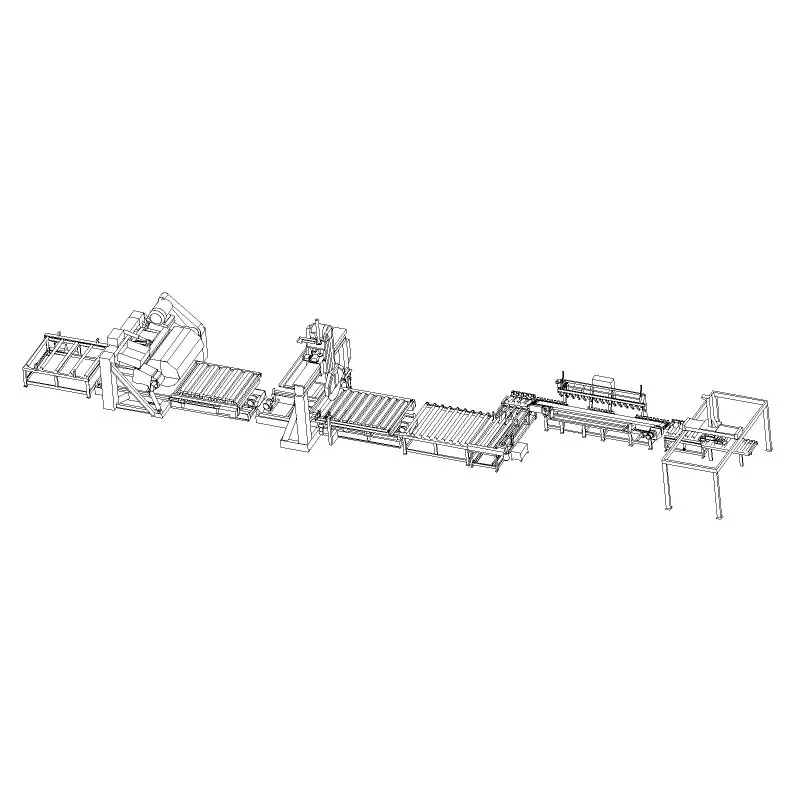

Интеграция в линию: станок не остров

Станок для полировки слэбов редко работает один. Обычно это часть линии после резки и перед упаковкой. И здесь возникает масса мелких, но критичных проблем стыковки. Например, высота конвейера. Если на выходе из полировального станка лента находится на 5 см выше, чем входной рольганг упаковочного стола, то оператору придется прикладывать усилие, чтобы снять тяжелую плиту. Один раз, другой, а на сотый — он устанет, плита соскользнет, получится скол. Все оборудование должно быть выверено по высотам до миллиметра.

Другая частая проблема — разная скорость. Если подающий конвейер работает быстрее, чем принимающий рольганг полировального станка, слэб может упереться и сместиться относительно базы позиционирования. Полировка пойдет криво. Нужна единая система управления линией или, как минимум, тщательная синхронизация частотников. ООО Цюаньчжоу Чжунцзюй Оборудования Производство, будучи предприятием полного цикла из Наньаня, часто предлагает именно комплексные решения ?под ключ?, где все эти нюансы проработаны на этапе проектирования.

Также нельзя забывать про ?бутылочное горлышко? — оператора. Панель управления должна быть интуитивной. Не просто куча кнопок, а логичные меню, возможность сохранять программы для разных материалов, быстро менять параметры. Когда оператор тратит 10 минут на поиск нужной настройки, пока станок стоит, — это неэффективно. Хороший признак, когда производитель предоставляет не просто перевод мануала, а проводит обучение на своем оборудовании.

Взгляд в будущее: автоматизация и данные

Сейчас тренд — это не просто автоматическая полировка, а сбор данных. Датчики на головках могут в реальном времени передавать информацию о давлении, температуре, износе абразива. Это позволяет прогнозировать необходимость замены инструмента не по графику, а по фактическому состоянию. Предотвращает брак из-за ?уставшего? алмазного зерна. Некоторые продвинутые модели уже умеют это делать.

Еще одно направление — гибкость. Рынок требует все больше индивидуальных проектов: слэбы нестандартных форм, комбинации материалов. Станок будущего, на мой взгляд, должен легко перестраиваться с полировки прямоугольной плиты на, условно, волнообразную столешницу с интегрированной мойкой. Это требует не только программной гибкости, но и новой механики — возможно, большеосевых систем позиционирования головок.

В итоге, возвращаясь к началу, станок для полировки слэбов — это сложный организм. Его выбор — это не сравнение цифр в каталоге. Это понимание своих материалов, объемов, квалификации персонала и готовности вникать в детали. Оборудование от производителей, которые сами находятся в ?каменном? регионе, как ООО Цюаньчжоу Чжунцзюй из Фуцзяни, часто оказывается более приземленным и практичным, потому что они видят весь процесс от блока до готового изделия. И эта практичность в мелочах, вроде доступа к гидравлике или цветной маркировке проводов, в конечном счете, определяет, будет ли станок годами работать без проблем или станет источником постоянных головных болей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

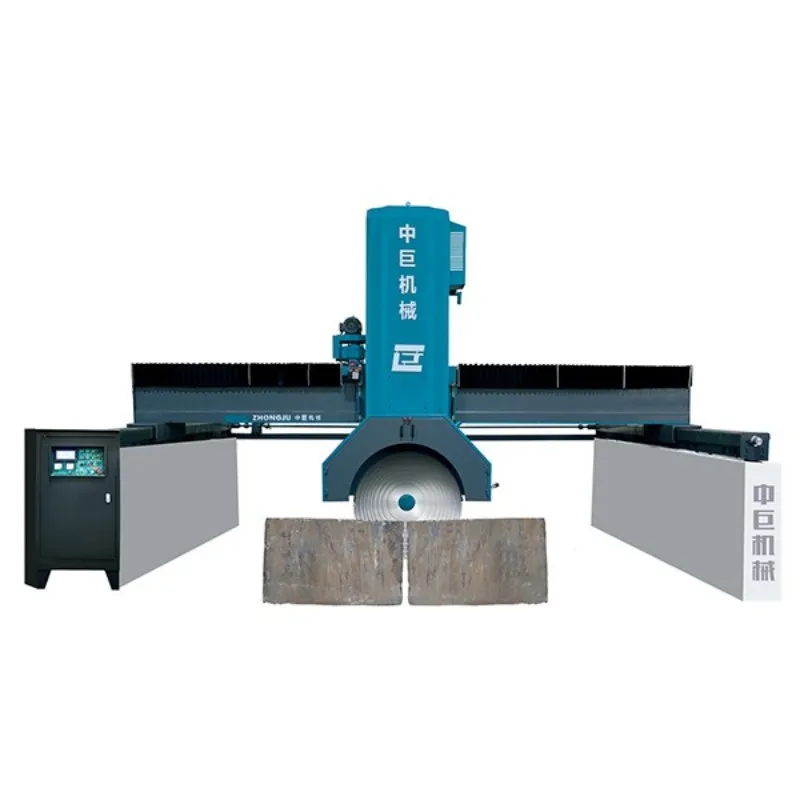

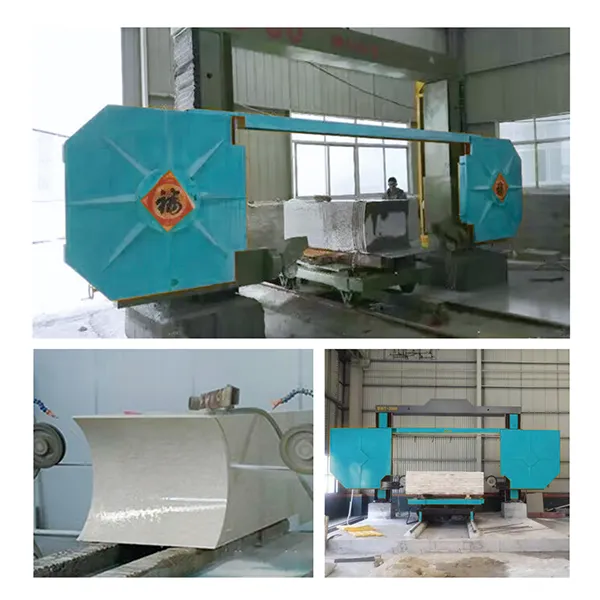

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель

Мостовая композитная каменная режущая машина, чугунная версия — сверхбольшая модель -

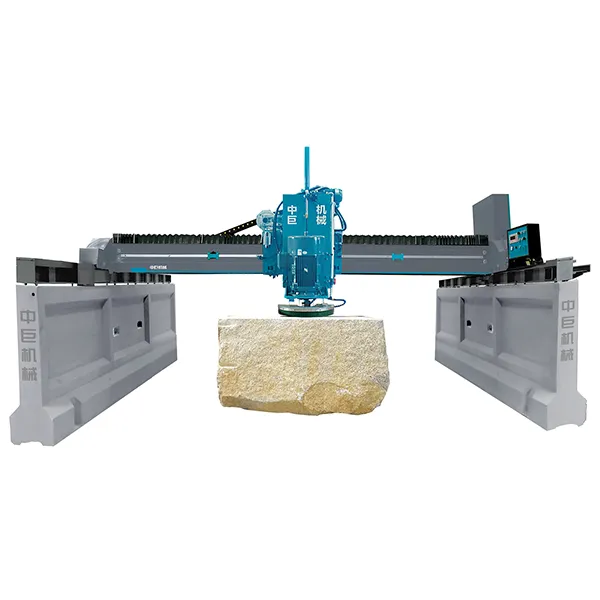

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ450-4D

Четырехстоечная инфракрасная мостовая каменная резная машина ZJ450-4D -

Горнодобывающая промышленность Двухлезвийная машина для резки камня Оборудование для обработки камня

Горнодобывающая промышленность Двухлезвийная машина для резки камня Оборудование для обработки камня -

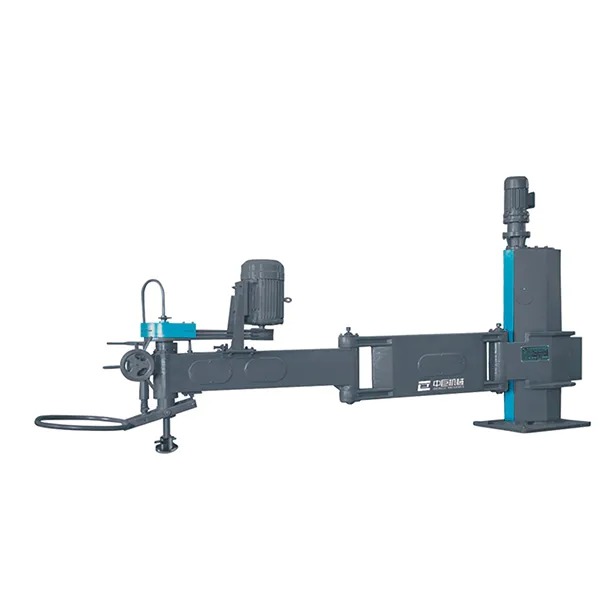

Станок для распиловки проволоки специальной формы

Станок для распиловки проволоки специальной формы -

Автоматическая полировальная машина для гранитных плит, машина для непрерывного шлифования

Автоматическая полировальная машина для гранитных плит, машина для непрерывного шлифования -

Многостанционный станок для полировки надгробий

Многостанционный станок для полировки надгробий -

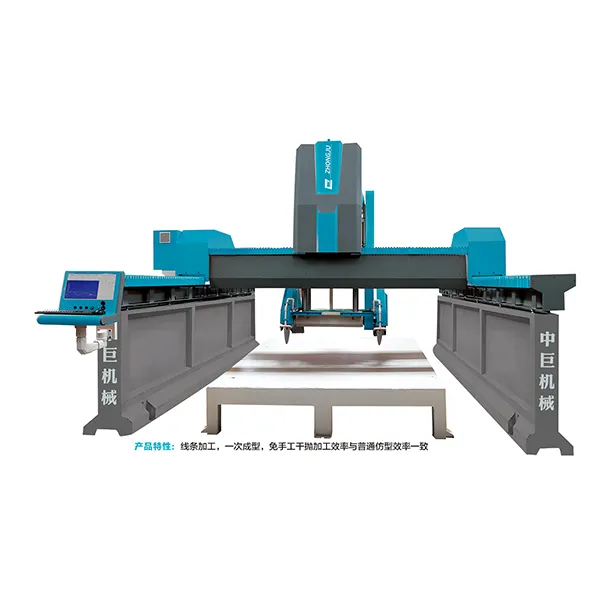

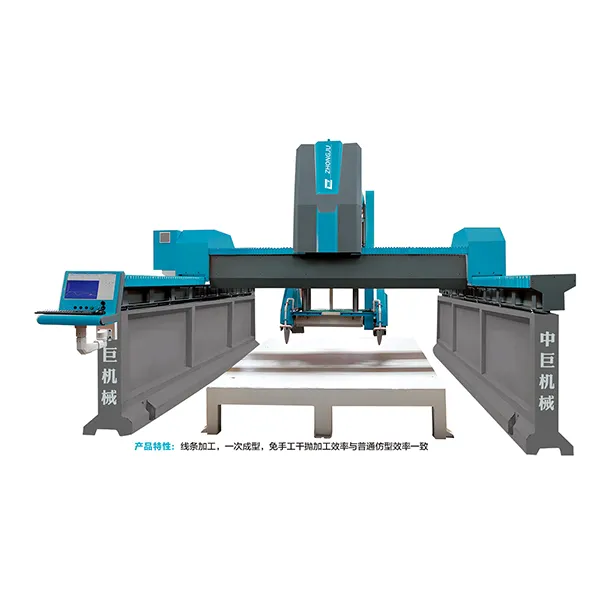

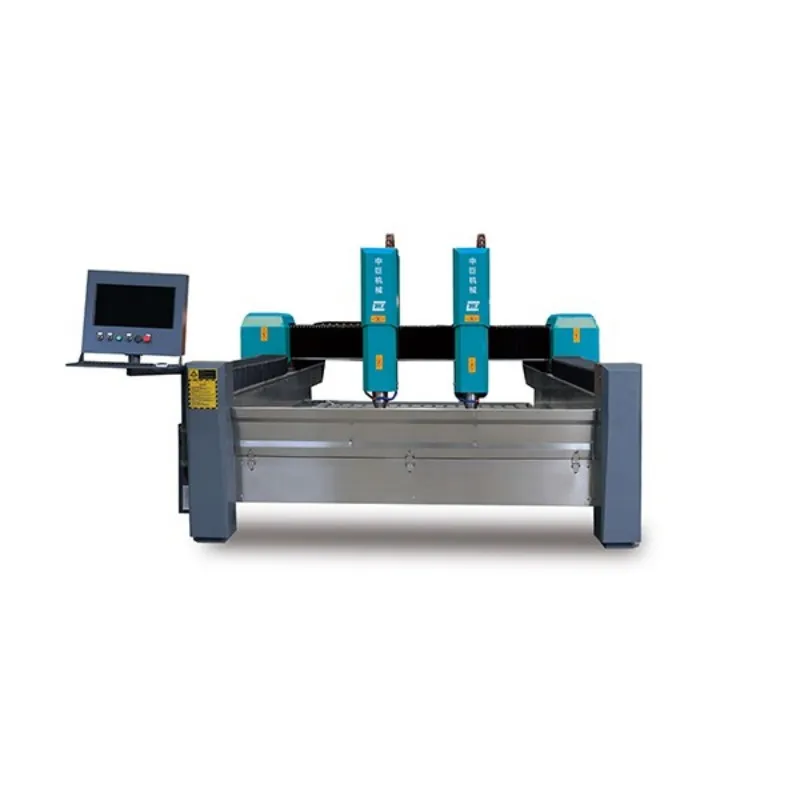

Промышленный высокоточный интегрированный станок для профилирования с ЧПУ

Промышленный высокоточный интегрированный станок для профилирования с ЧПУ -

Ручной полировальный станок

Ручной полировальный станок -

Сверлильный станок

Сверлильный станок -

Высокоточная машина для резки камня

Высокоточная машина для резки камня -

Тип моста плита дно камень резки машина

Тип моста плита дно камень резки машина -

Гранитная плита автоматическая полировальная машина

Гранитная плита автоматическая полировальная машина

Связанный поиск

Связанный поиск- станок для резки камня элитеч 400 поставщик в Китае

- станок камнерезный 500 в Китае

- Стереоскопический гравировальный станок производитель в Китае

- Четырехкоординатный камнерез завод в Китае

- Полировальная машина для мрамора в Китае

- Стереоскопический гравировальный станок завод

- Каменная полировальная машина

- гравировальный станок по камню зубр производитель в Китае

- Канатная пила для карьеров

- станки для резки камня водой оптом