Станок для резки каменной плитки

Когда говорят про станок для резки каменной плитки, многие сразу представляют себе болгарку с алмазным диском — и на этом мысль заканчивается. Это первое и самое распространённое заблуждение. На деле, если ты работаешь с материалом постоянно, а не раз в год на даче, разница между ?прорезать? и ?качественно разрезать? становится огромной. Тут уже встают вопросы о чистоте кромки, минимальном количестве сколов, стабильности реза по всей длине плиты, да и просто об усталости оператора после восьми часов работы. Я сам через это прошёл: начинал с ручных резаков, потом перешёл на мостовые станки, и только со временем пришло понимание, что ключевое — это не мощность, а кинематика и жёсткость всей конструкции.

От простого к сложному: эволюция понимания

Помню свой первый ?серьёзный? станок. Брал, ориентируясь на паспортные данные: мощность двигателя, максимальная длина реза. Казалось, вот он, ключ к эффективности. Ошибка была в том, что я не учёл тип привода подачи. Ручной винт — это мучительно медленно и неровно на больших длинах. Пневматика — уже лучше, но требует компрессора и капризна к перепадам давления. И только потом, поработав на оборудовании с сервоприводом и ЧПУ, я осознал, насколько важен плавный, программируемый ход портала. Это не для ?понтов?, а для реальной экономии материала и времени. Чистота реза на граните или крупноформатном керамограните улучшается в разы.

Ещё один нюанс, который приходит с опытом — система орошения. Казалось бы, мелочь: шланг и насос. Но если подача воды на режущий диск недостаточная или неравномерная, диск перегревается, быстрее изнашивается, а на материале могут появляться термические трещины или подгоревшие края. Пришлось самостоятельно дорабатывать систему, добавлять более производительные помпы и регулируемые форсунки. Это та самая ?мелочь?, которую в паспорте не опишешь, но которая сильно влияет на результат и стоимость эксплуатации.

И вот здесь, кстати, стоит отметить, что хороший производитель думает об этих вещах на этапе проектирования. Я, например, в последнее время присматриваюсь к решениям от ООО Цюаньчжоу Чжунцзюй Оборудования Производство. Они базируются в Наньане, Цюаньчжоу — это, можно сказать, сердце китайской камнеобработки, где сосредоточено огромное количество производителей оборудования. Их подход чувствуется: в станках видна не просто сборка, а продуманность. У них на сайте, https://www.zjstonemach.ru, видно, что они позиционируют себя как высокотехнологичное предприятие, занимающееся именно разработкой. Это важно, потому что на рынке много тех, кто просто копирует чужие наработки.

Жёсткость — это всё

Вернёмся к конструкции. Можно поставить самый дорогой итальянский двигатель и прецизионную направляющую, но если станина ?играет? даже на полмиллиметра, о точном резе можно забыть. Особенно это критично при работе с толстыми плитами или при отрезке узких полос — станок начинает вибрировать, диск ?уводит?. Я однажды столкнулся с тем, что при резке 30-миллиметрового гранита на длину под три метра, отрезок в конце получался клином. Проблема была именно в прогибе балки портала под нагрузкой. Пришлось усиливать конструкцию своими силами.

Поэтому сейчас, оценивая любой станок для резки каменной плитки, я в первую очередь смотрю не на красивые наклейки, а на массу и геометрию станины. Массивные чугунные элементы, рёбра жёсткости, правильное распределение веса — вот что даёт стабильность. В описаниях к станкам от ООО Цюаньчжоу Чжунцзюй, к примеру, часто акцентируют внимание на сварных станинах из высокопрочной стали с отжигом для снятия напряжений. Это как раз тот технологический момент, который говорит о серьёзном подходе к производству, а не о кустарной сборке.

И ещё про направляющие. ШВП (шарико-винтовая передача) — это, безусловно, стандарт для точного позиционирования. Но её долговечность в условиях цеха, где много абразивной пыли, зависит от качества защитных кожухов — сильфонов. Их износ и порыв — частая поломка, ведущая к дорогостоящему ремонту. Приходится постоянно следить за их состоянием. Некоторые модели начального уровня экономят именно на этом, ставя простые гофрорукава, которые рвутся за полгода активной работы.

Диск и шпиндель: невидимая связка

Часто фокусируются на диаметре и качестве алмазного диска, что правильно, но забывают про шпиндель. А от него зависит биение. Даже идеальный диск на шпинделе с люфтом или недостаточной жёсткостью на торце будет рвать материал. Особенно чувствителен к этому керамогранит — появляются сколы по кромке, которые потом не скрыть.

Опытным путём пришёл к выводу, что для большинства задач в цеху лучше иметь станок с частотным преобразователем на шпинделе. Возможность плавно регулировать скорость вращения в зависимости от толщины и твёрдости материала — это не прихоть, а необходимость. Для мрамора одна скорость, для гранита — другая, для сверхтвёрдого кварцевого агломерата — третья. Это напрямую влияет на ресурс диска и качество кромки.

И здесь снова можно провести параллель с тем, что предлагают серьёзные производители. На их станках, как правило, стоит не просто асинхронный двигатель, а именно сбалансированный шпиндельный узел с водяным охлаждением и возможностью подключения ЧПУ для управления оборотами. Это как раз та деталь, которая отличает оборудование для профессиональной ежедневной эксплуатации от полупрофессионального. На сайте zjstonemach.ru в описаниях их линеек это часто подчёркивается, что говорит о понимании потребностей конечного пользователя.

Ошибки, которые учат

Расскажу про один свой провал. Решил сэкономить и взял б/у станок, внешне — монолит. Но не проверил состояние гидравлики системы фиксации плиты. В итоге, при резке крупноформатной плиты 1600х3200, струбцины не создали равномерного давления, плита слегка сместилась в середине реза. Весь лист — в брак. Убыток перекрыл всю ?экономию? от покупки. Вывод: в таком оборудовании мелочей не бывает. Нужно проверять всё: и механику, и гидравлику, и электрику.

Другая частая ошибка новичков — неправильный подбор диска. Не существует универсального алмазного диска ?для камня?. Есть диски для сухой резки, для мокрой, для гранита, для мрамора, с разной сегментацией и концентрацией алмаза. Использование не того диска приводит либо к мгновенному износу, либо к перегреву и порче материала. Приходится держать на складе несколько типов, что, конечно, увеличивает затраты, но это необходимая мера.

И ещё про инфраструктуру. Поставил новый мощный станок, а существующие электрические сети в цеху не потянули пусковые токи. Выбивало автоматы. Пришлось заново прокладывать отдельную линию. Теперь всегда при планировании учитываю не только потребляемую мощность, но и пиковые нагрузки при запуске. Это тот самый организационный момент, о котором в каталогах не пишут, но который может встать боком.

Куда смотреть сегодня

Сейчас тренд — это, безусловно, автоматизация. Но не таргетированная на гигантские заводы, а модульная, для средних цехов. Речь о станках с ЧПУ, где оператор задаёт программу на несколько плит, а станок сам выполняет весь комплекс резов. Это резко снижает влияние человеческого фактора и повышает повторяемость. Для бизнеса, который хочет стабильно выдавать качественный продукт, это уже не роскошь, а инструмент конкуренции.

При этом важно, чтобы автоматика была ремонтопригодной. Слишком ?закрытые? проприетарные системы от некоторых европейских брендов потом могут встать в очередь на ремонт на месяцы. Поэтому я сейчас больше интересуюсь решениями, где используются распространённые контроллеры (например, на базе Siemens или аналогичных), а сервисная документация доступна. Изучая ассортимент ООО Цюаньчжоу Чжунцзюй Оборудования Производство, вижу, что они как раз предлагают такой гибкий подход: можно взять базовую модель с ручным управлением, а потом при необходимости нарастить её до варианта с ЧПУ. Это разумно.

В итоге, выбор станка для резки каменной плитки — это всегда компромисс между бюджетом, задачами и перспективой роста. Нельзя купить ?на вырост? на последние деньги, но и экономить на ключевых узлах — себе дороже. Нужно чётко понимать, с каким объёмом и ассортиментом материала будешь работать, и уже под это искать железо. И да, всегда полезно посмотреть, что предлагают компании, которые выросли в самой гуще камнеобрабатывающей индустрии, как ООО Цюаньчжоу Чжунцзюй из Наньаня. Их опыт, заложенный в конструкцию, часто стоит дороже, чем краска на станине.

Главное, что я вынес за годы работы: станок — это продолжение рук и головы мастера. Он не должен бороться с оператором, а помогать ему. И когда находишь ту самую модель, где всё ?ложится? — и рычаги под руку, и управление интуитивное, и рез идёт как по маслу — вот тогда понимаешь, что деньги вложены не в железо, а в инструмент для зарабатывания следующих денег. Без нервов и брака.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

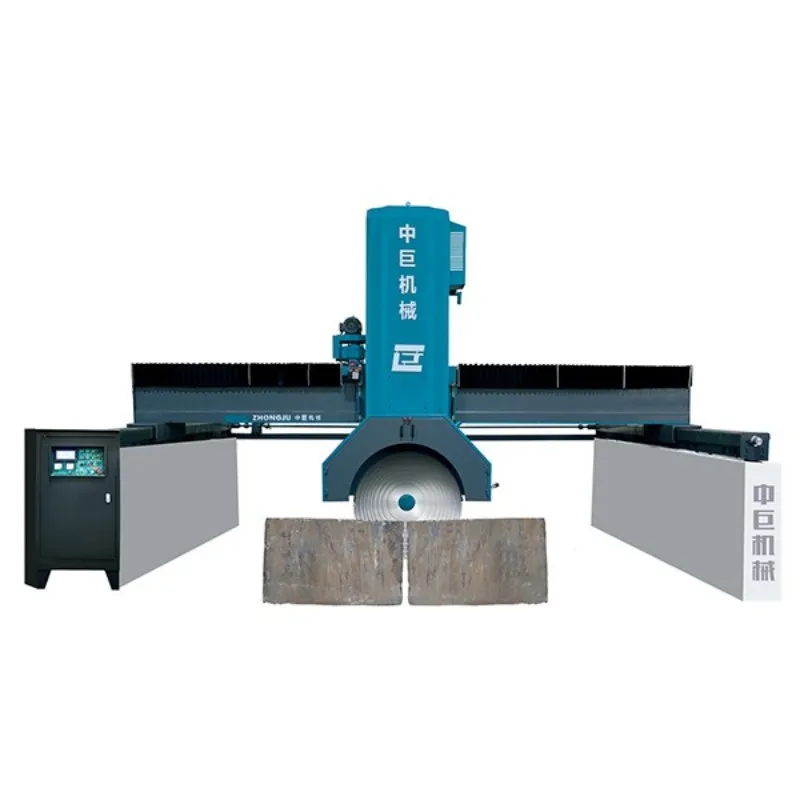

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель -

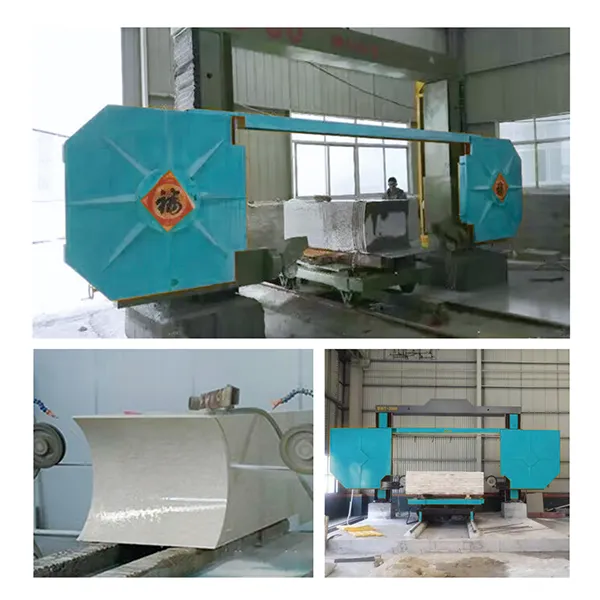

Интеллектуальная карьерная проволочная пила с двумя инверторами

Интеллектуальная карьерная проволочная пила с двумя инверторами -

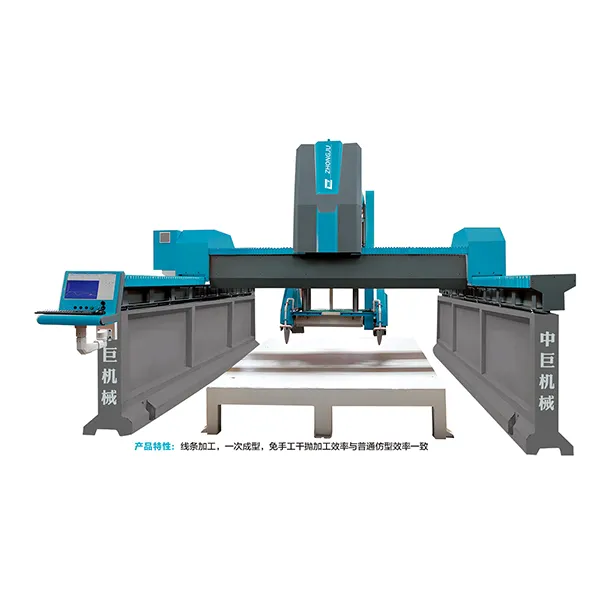

Цельный профилировочный станок с ЧПУ

Цельный профилировочный станок с ЧПУ -

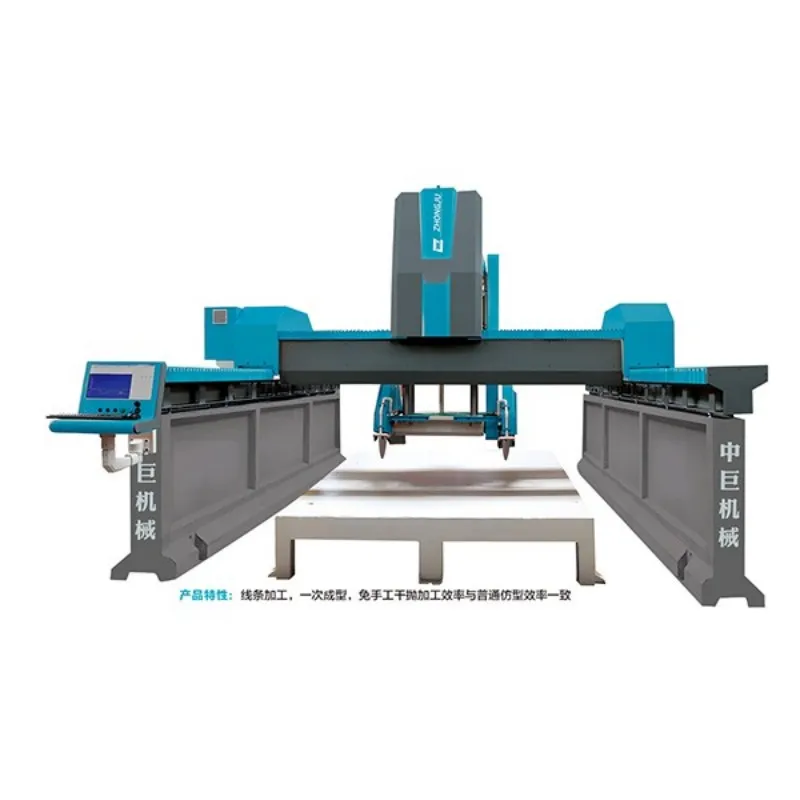

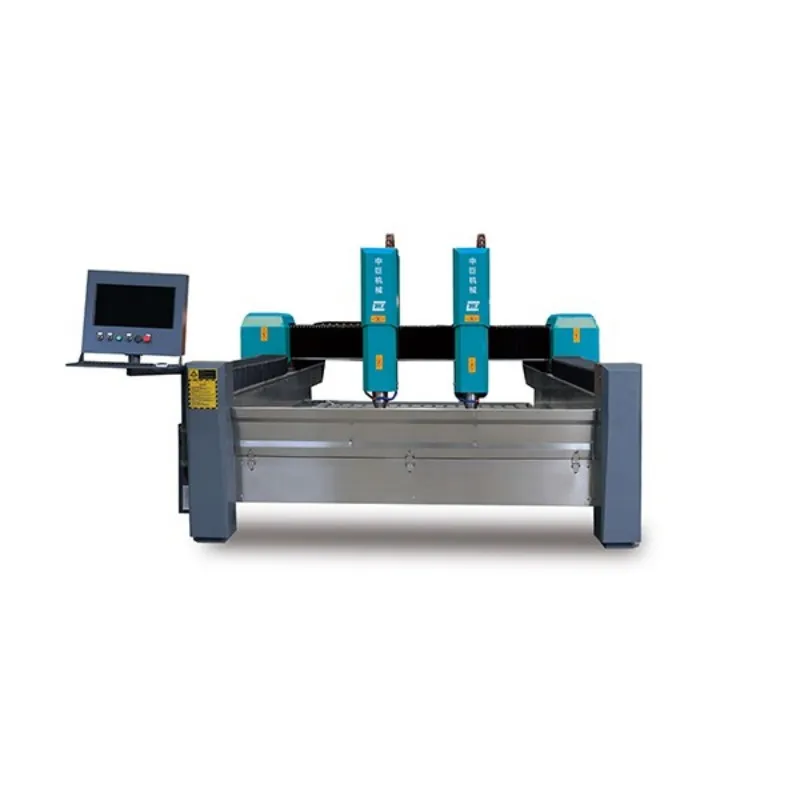

Промышленный высокоточный двухбалочный станок для профилирования с ЧПУ

Промышленный высокоточный двухбалочный станок для профилирования с ЧПУ -

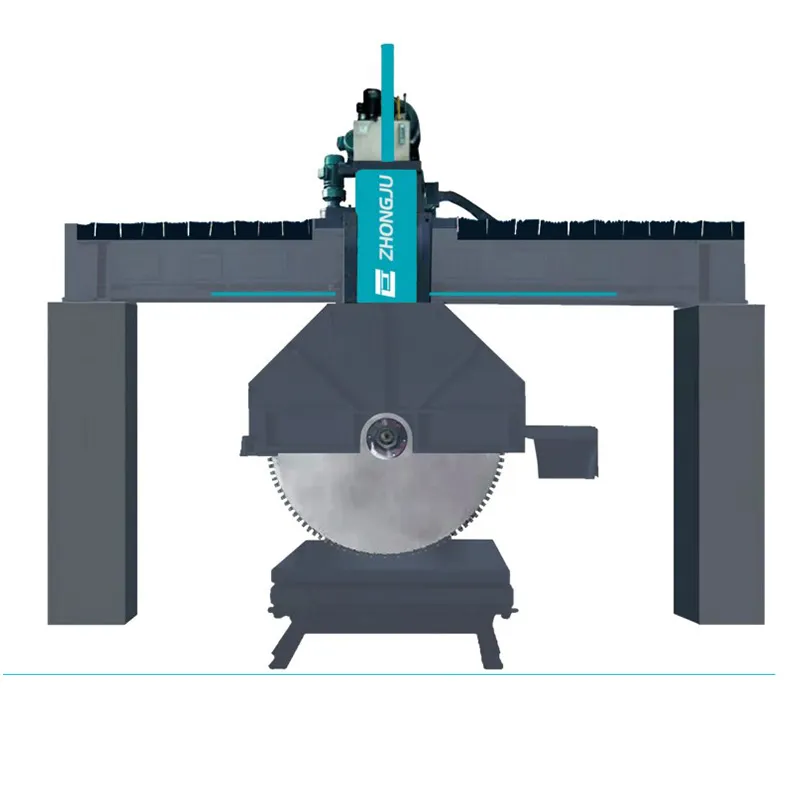

Горнодобывающая промышленность Двухлезвийная машина для резки камня Оборудование для обработки камня

Горнодобывающая промышленность Двухлезвийная машина для резки камня Оборудование для обработки камня -

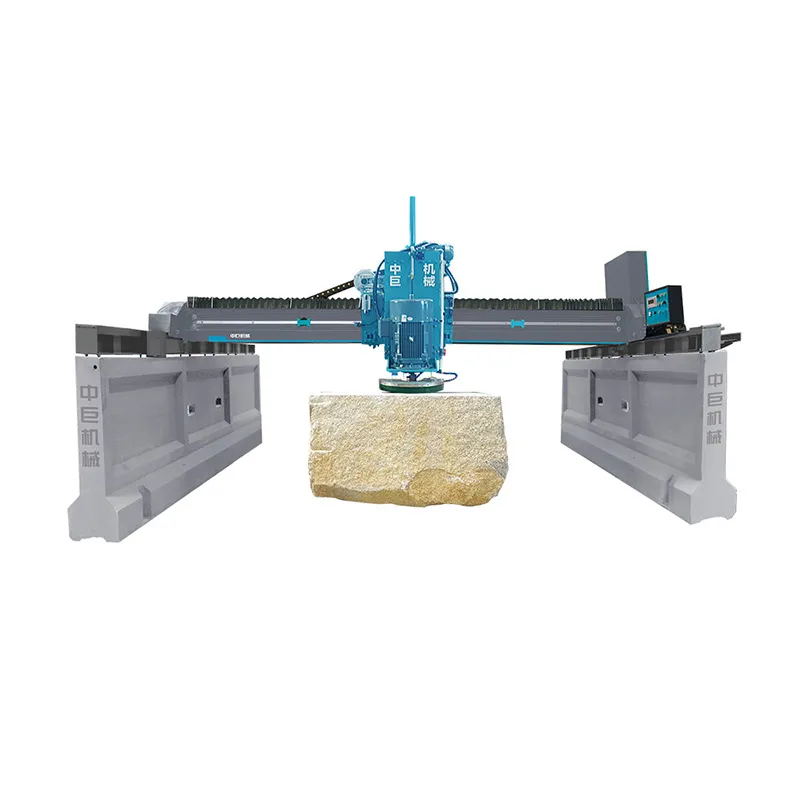

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня

Трехосная мостовая интегрированная машина для резки камня Оборудование для обработки камня -

Многостанционный станок для полировки надгробий

Многостанционный станок для полировки надгробий -

Высокоточная машина для резки камня

Высокоточная машина для резки камня -

Станок для распиловки проволоки специальной формы

Станок для распиловки проволоки специальной формы -

Подкова камень машина

Подкова камень машина -

Шахтный станок для распиловки проволоки

Шахтный станок для распиловки проволоки -

Мостовой станок для резки плинтусов Высокоточное оборудование для обработки камня

Мостовой станок для резки плинтусов Высокоточное оборудование для обработки камня

Связанный поиск

Связанный поиск- Монолитный камнерезный станок завод

- Станок для распиловки проволоки в шахте поставщик

- Четырехкоординатный камнерез завод

- станок для резки камня с подачей оптом

- Алмазно-канатный станок для резки проволоки для обрезки блоков

- Электрический универсальный камнерез

- Аренда машина для полировки известкового камня

- лазерно гравировальный станок по камню

- ударно гравировальный станок по камню купить производитель в Китае

- ударно гравировальный станок по камню завод в Китае