Станок для резки песчаника

Когда говорят про станок для резки песчаника, многие сразу думают о мощности двигателя или размере диска. Это, конечно, важно, но на практике ключевое — это стабильность. Песчаник — материал коварный, неоднородный по плотности, и если станок ?гуляет? или вибрирует даже на малых оборотах, о ровном резе и сохранности плиты можно забыть. Сам через это прошел, пока не понял, что искать нужно не просто ?мощный агрегат?, а именно сбалансированную конструкцию, где каждая направляющая и каждый подшипник рассчитаны на длительную нагрузку с абразивной пылью.

Основные ошибки при выборе оборудования

Частая история — пытаются резать песчаник на оборудовании для гранита. Вроде бы логично: камень же. Но гранитное оборудование часто рассчитано на более высокие скорости и другое давление. Для песчаника это может обернуться сколами по краю или, что хуже, перегревом и растрескиванием материала по внутренним слоям. Особенно это касается рыхлых сортов, которые у нас часто идут на облицовку. Тут нужен плавный, почти ?ласковый? ход, но при этом уверенное усилие.

Еще один момент — система подачи воды. Многие экономят на ней, ставят простейшие распылители. Для песчаника это критично. Пыль у него очень мелкая и быстро забивает не только подшипники, но и сам режущий алмазный сегмент. Он перестает резать, а начинает ?жечь? материал. Приходилось видеть, как новый диск за полдня работы приходил в негодность именно из-за плохого охлаждения. Вода должна подаваться обильно и именно в зону реза, а не просто литься на плиту.

И, конечно, универсальность. Часто ищут станок, который будет резать ?все?. Для небольшой мастерской это, может, и оправдано. Но если речь идет о постоянной работе именно с песчаником, лучше смотреть на специализированные модели. У них и ход портала другой, и зажимные тиски часто сконструированы так, чтобы минимизировать вибрацию на пористом материале. Об этом редко пишут в спецификациях, это понимаешь только после тестовой резки.

Опыт работы с конкретными моделями и поставщиками

В свое время много экспериментировал с разными станками. Были и отечественные сборки, и европейские. Европейские, конечно, надежны, но цена зачастую несоразмерна. Потом обратил внимание на китайских производителей из специализированных регионов. Тут важно не нарваться на кустарщину, а найти именно завод, который занимается разработкой. Например, ООО Цюаньчжоу Чжунцзюй Оборудования Производство — их техника попадалась мне на одной из площадок. Они базируются в Наньане, Цюаньчжоу, это, можно сказать, сердцевина региона, где сосредоточено производство камнеобрабатывающего оборудования. Это чувствуется в подходе.

У них была модель мостового типа, которую мы тестировали под заказ на резку желтого песчаника средней плотности. Что понравилось — инженеры явно закладывали возможность работы с разными абразивами. Шариковые направляющие были закрыты многослойными гофрами, а система подачи воды имела несколько форсунок с регулируемым напором. Это не реклама, а наблюдение. На их сайте zjstonemach.ru можно увидеть, что компания позиционирует себя как высокотехнологичное предприятие с полным циклом от разработки до продажи. На практике это часто означает, что можно напрямую обсудить доработки под конкретный материал, что ценно.

Но и тут не без нюансов. При первом же запуске столкнулись с тем, что штатные алюминиевые зажимы не очень хорошо держали крупную плиту с неровной тыльной стороной. Пришлось докупать и устанавливать дополнительные прижимы с резиновыми прокладками. Это к вопросу о том, что даже хороший станок для резки требует иногда адаптации под свои условия. Производитель, конечно, дает универсальное решение, но песчаник — он разный.

Практические тонкости и частые проблемы

Одна из самых неприятных проблем — скрытые внутренние напряжения в песчаной плите. Режешь ровно, все настроено, а на последних сантиметрах плита дает трещину не по линии реза, а вбок. Сейчас уже научился определять такой риск по звуку реза и виду стружки. Но изначально помогло только одно — снижение скорости подачи в конце реза и использование более тонких дисков с сегментами, предназначенными именно для мягких пород. Не для всех песчаников, а именно для мягких. Разница есть.

Еще момент — базовая поверхность. Если станина станка или рельсовые пути установлены с перекосом даже в пару миллиметров на метр, при длинном резе это выльется в клин. Для песчаника это фатально. Приходится постоянно проверять уровни, особенно после перевозки или длительного простоя оборудования. Многие этим пренебрегают, а потом жалуются на качество реза.

И, конечно, расходники. Алмазный диск — это отдельная тема. Для плотного песчаника-ракушечника нужен один тип сегмента, для рыхлого — другой. Часто экономят, берут ?средний? вариант. В итоге и режет плохо, и изнашивается быстро. Лучше иметь два диска и менять их в зависимости от партии материала. Да, это дополнительные затраты, но они окупаются за счет отсутствия брака и простоев.

Мысли о автоматизации и будущем таких станков

Сейчас много говорят про ЧПУ для камня. Для песчаника, на мой взгляд, полная автоматизация нужна не всегда. Да, для сложных фигурных элементов — бесспорно. Но для стандартной плитки или бордюра часто хватает точного мостового станка с ручной установкой размеров. Оператор, чувствующий материал, может вовремя снизить подачу, услышав изменение звука. Станок для резки песчаника с ЧПУ будет просто тупо вести диск по программе, и если внутри плиты попадется более плотный участок, может случиться скол.

Однако, тенденция идет к гибридным решениям. Например, станок с базовой цифровой настройкой длины реза, но с возможностью для оператора вручную контролировать скорость в реальном времени. Такие модели начинают появляться. Думаю, за ними будущее для средних производств, где важен и объем, и качество.

Также все больше внимания уделяется системе пылеудаления. Мокрая резка создает шлам, который нужно эффективно отводить. Современные станки часто проектируются со встроенными каналами и местами под подключение мощных насосов. Это уже не опция, а must-have для поддержания цеха в чистоте и сохранения ресурса механизмов.

Итоговые соображения для коллег

Выбирая станок для резки, в первую очередь спрашивайте не про технические характеристики из буклета, а про возможность приехать и протестировать оборудование на своем материале. Привезите с собой самый проблемный песчаник, который у вас есть, и попросите сделать несколько резов разной длины. Смотрите на легкость хода, на стабильность диска, на качество кромки.

Не стесняйтесь обсуждать с производителем детали конструкции. Например, из какого сплава сделаны направляющие, как защищены винтовые передачи, есть ли фильтрация в системе охлаждения. Ответы на эти вопросы скажут о качестве сборки больше, чем красивые картинки.

И помните, что даже самый лучший станок — это всего лишь инструмент. Многое зависит от навыка оператора, от понимания физики процесса реза именно песчаника. Инвестируйте не только в железо, но и в знания. Смотрите, как работают другие, анализируйте свои ошибки, пробуйте разные режимы. Только так можно добиться действительно качественного результата в работе с таким специфичным и красивым материалом, как песчаник.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

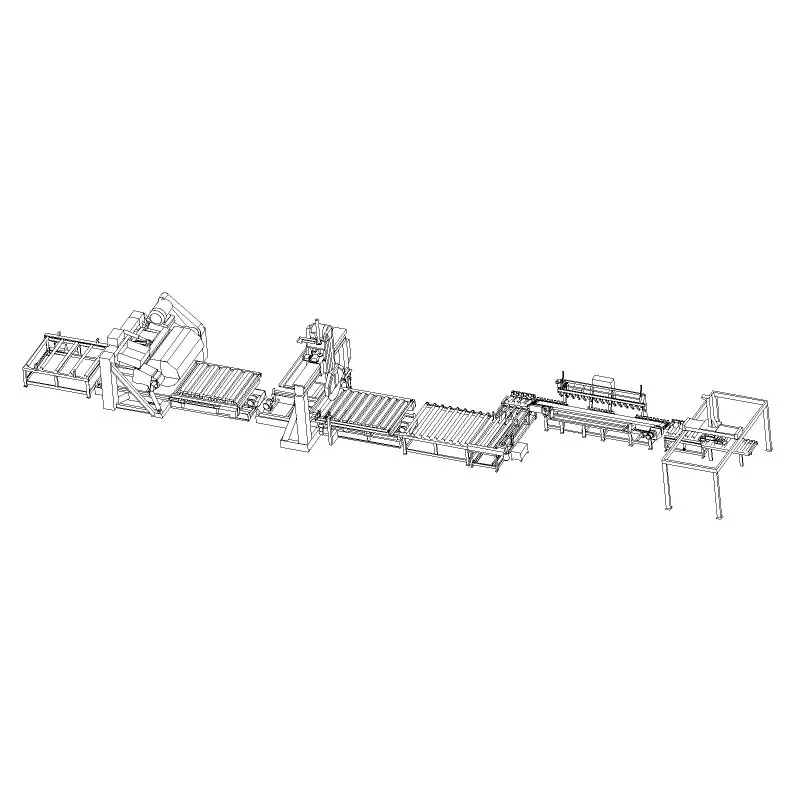

Трехосевой мостовой тип интегрированного камнерезного станка

Трехосевой мостовой тип интегрированного камнерезного станка -

Машина для формирования трещин во льду

Машина для формирования трещин во льду -

Версия со стальной балкой

Версия со стальной балкой -

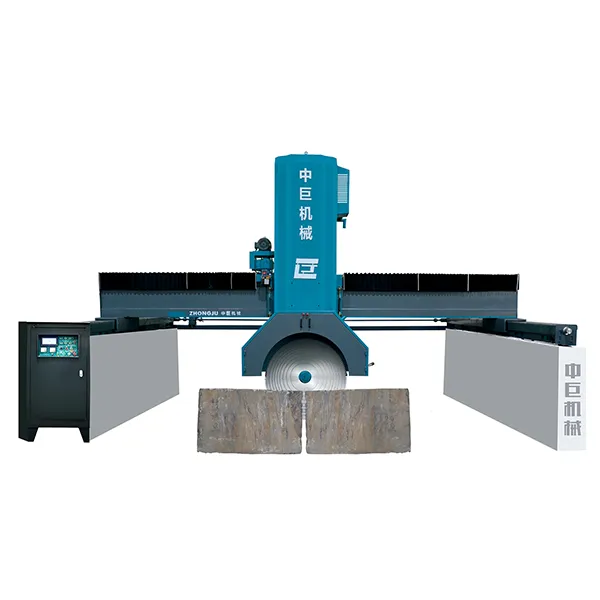

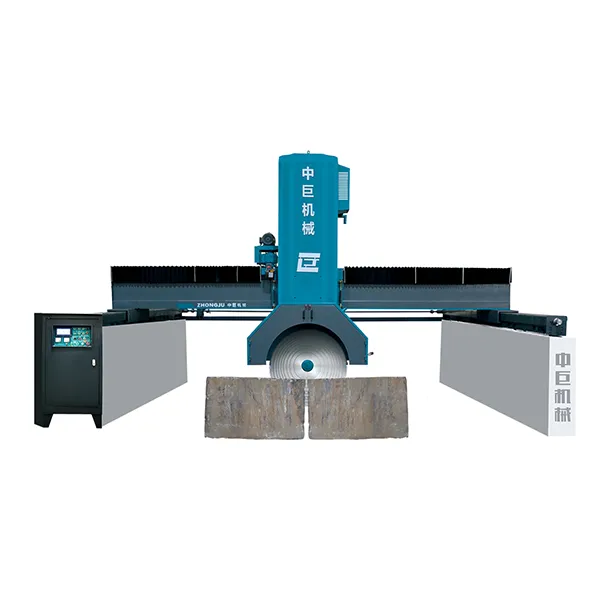

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель -

Станок для обрезки и резки камня для бесплодного каменного материала

Станок для обрезки и резки камня для бесплодного каменного материала -

Четырехстоечная инфракрасная мостовая каменная резательная машина ZJ600-4D

Четырехстоечная инфракрасная мостовая каменная резательная машина ZJ600-4D -

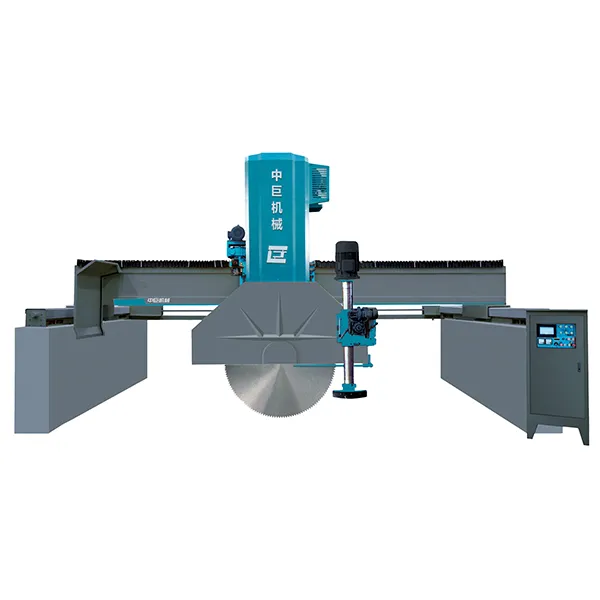

Пятиосевой интегрированный камнерезный станок мостового типа

Пятиосевой интегрированный камнерезный станок мостового типа -

Ручная подковообразная каменная машина

Ручная подковообразная каменная машина -

Портальный четырехколонный станок для профилирования балюстрад

Портальный четырехколонный станок для профилирования балюстрад -

Машина для обработки камня подковообразной формы Оборудование для обработки камня

Машина для обработки камня подковообразной формы Оборудование для обработки камня -

Пятиосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня

Пятиосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня -

Промышленный высокоточный интегрированный станок для профилирования с ЧПУ

Промышленный высокоточный интегрированный станок для профилирования с ЧПУ

Связанный поиск

Связанный поиск- Фреза для резки песчаника производитель в Китае

- Линейно-профилировочный станок для гранита

- Станок для резки известкового камня оптом

- Профилегибочный станок для травертина

- Машина для полировки известкового камня отзывы

- камнерезный станок авангард поставщик в Китае

- Плоский гравировальный станок поставщик в Китае

- камнерезный станок 350 оптом

- Канатная пила для обрезки блоков

- фрезерно гравировальный станок с чпу по камню завод