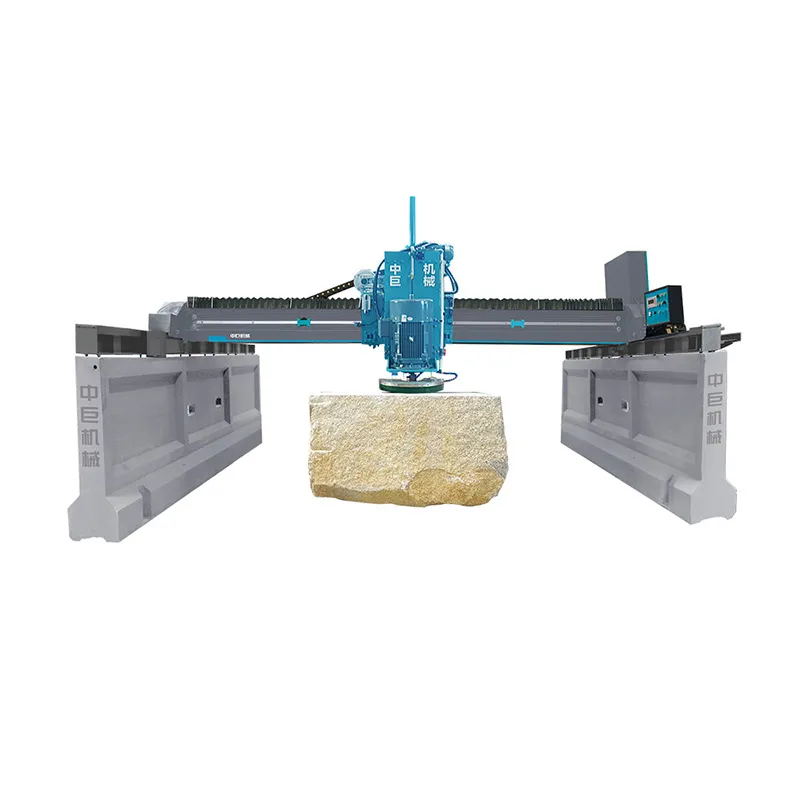

Трехосевой камнерезный станок

Когда слышишь ?трехосевой камнерезный станок?, многие сразу представляют себе просто большой резак, который ездит в трех направлениях. На деле, это упрощение, которое дорого обходится. Главное — не количество осей, а то, как они работают вместе, как синхронизированы сервоприводы и какова жесткость всей конструкции. Часто сталкивался с тем, что покупатели гонятся за цифрой ?3?, не вникая в кинематику и точность позиционирования. А потом удивляются, почему на сложном объемном рисунке появляются сколы или нарушается геометрия.

От чертежа к граниту: где теория встречается с практикой

Взять, к примеру, работу с гранитными карнизами сложного профиля. На бумаге траектория идеальна. Но когда начинаешь гнать шпиндель по всем трем осям одновременно, особенно при глубоком резе, проявляются все слабые места. Вибрация — главный враг. Не та, что чувствуешь рукой, а высокочастотная, от неидеального баланса шпинделя или от люфтов в направляющих. Она не слышна, но кончик инструмента ее чувствует, и край получается не ?чистым?, а слегка ?рваным?. Это потом видно только под определенным углом света, но клиент-то увидит.

У нас в цеху долгое время был станок, вроде бы трехосевой, но с шаговыми двигателями на оси Z. Для плоской резки — нормально. Как только понадобилось делать плавные поднутрения на памятниках — начались проблемы. Двигатель не успевал, терял шаги, глубина реза ?плыла?. Пришлось фактически переделывать узел, ставить сервопривод с обратной связью. Это был тот самый случай, когда сэкономили на комплектации, а в итоге заплатили дважды — и деньгами, и временем на переделку.

Сейчас смотрю на оборудование иначе. Важна не просто марка, а понимание, для какого именно камня и какого типа изделий он заточен. Например, для мягкого известняка с художественной резьбой нужна одна динамика и точность, а для базальта или гранита — совершенно другая жесткость и мощность. Универсальных решений, которые одинаково хорошо режут и мрамор, и кварцит, не бывает. Всегда есть компромисс.

Китайские станки: стереотипы и неожиданные находки

Рынок сейчас завален предложениями из Азии, и к ним часто относятся с предубеждением. Мол, дешево, но ненадежно. Не всегда это так. Да, есть откровенный ширпотреб, но есть и компании, которые всерьез вкладываются в разработку. Взять, к примеру, ООО Цюаньчжоу Чжунцзюй Оборудования Производство. Они базируются в Наньане, Цюаньчжоу — это, можно сказать, сердце китайского камнеобрабатывающего машиностроения. Когда впервые зашел на их сайт zjstonemach.ru, ожидал увидеть стандартный каталог. Но обратил внимание на раздел с описанием контроллеров и программного обеспечения. Они не скрывают, что используют компоненты международных производителей, вроде синхронных сервоприводов и систем ЧПУ Syntec или LNC. Это уже говорит о некотором уровне.

Их позиционирование как высокотехнологичного предприятия, специализирующегося на R&D, — это не просто слова для сайта. Видно по конструкциям некоторых моделей трехосевых камнерезных станков. Например, у них есть линейка, где портал выполнен по схеме с двойными направляющими на каждой стойке. Это дороже в производстве, но резко повышает устойчивость к крутящим моментам, особенно при смещенной от центра нагрузке. Такие детали проектируют инженеры, которые понимают, что происходит в зоне реза.

Однако есть и нюансы. Часто ?слабым звеном? становится не механическая часть, а софт и постпроцессоры. Перевод интерфейса, корректная генерация G-кода из сложных 3D-моделей — вот где могут возникнуть проблемы. При работе с их станком пришлось немного ?допиливать? постпроцессор под наш конкретный тип инструмента и библиотеку материалов. Сами они предоставляют базовую версию, но для тонкой настройки под свой цех без инженера-наладчика не обойтись.

История одного фасада: когда все пошло не по плану

Хочу привести пример из практики, который хорошо иллюстрирует важность подготовки и понимания станка. Был заказ на фасадные элементы из песчаника — сложные розетки с объемным растительным орнаментом. Модель сделали в ArtCAM, все проверили. Станок — как раз трехосевой от упомянутого производителя. На пробном образце из мягкого известняка все вышло идеально. Перешли на песчаник заказчика.

И тут началось: на определенных участках, где резец шел против слоя, начали выкрашиваться мелкие детали орнамента. Скорость, подача, глубина — вроде все по паспорту материала. Стали разбираться. Оказалось, что в настройках постпроцессора по умолчанию был заложен слишком агрессивный подвод инструмента при смене слоев (stepover). Для мягкого камня это не критично, а для неоднородного песчаника — фатально. Инструмент буквально ?вырывал? кусочки. Недоработка не столько станка, сколько нашей технологической подготовки. Пришлось вручную редактировать управляющую программу, снижая подачу на проблемных участках и меняя угол подхода. Работа замедлилась, но результат спасли.

Этот случай научил меня, что не бывает ?просто нажать кнопку?. Любой, даже самый продвинутый трехосевой камнерезный станок — это всего лишь исполнительное устройство. Мозг процесса — это технолог, который знает не только возможности машины, но и капризы конкретной глыбы камня. Нужно чувствовать материал, а не только читать техкарту.

Что в сухом остатке? Критерии выбора без иллюзий

Итак, на что смотреть сегодня, выбирая оборудование? Первое — отказ от фетишизации количества осей. Три — это необходимость для объемной обработки, но это данность. Вопрос в качестве реализации. Смотрю в первую очередь на: 1) тип и бренд направляющих (качественные рельсовые — must-have), 2) конструкцию портала (сварная из толстостенного металла, желательно с ребрами жесткости), 3) тип привода на всех осях (только серво с обратной связью, никаких шаговиков для Z), 4) мощность и частоту вращения шпинделя (для гранита нужен крутящий момент, для художественной резки — высокие обороты).

Второе — экосистема. Насколько легко интегрируется станок в твой существующий процесс? Какое ПО идет в комплекте? Есть ли техническая поддержка на русском языке, и что она включает — только консультации или выезд инженера? У того же ООО Цюаньчжоу Чжунцзюй Оборудования Производство есть локализованный сайт и представительство, это плюс. Но всегда нужно уточнять детали: сроки поставки запчастей, наличие склада расходников в РФ, возможность обучения операторов.

И третье, самое главное — тестовое задание. Никогда не покупай станок без пробной обработки твоего материала. Привези свой кусок гранита или мрамора и дай сложную задачу — вырезать угловой элемент с переходом плоскостей. Смотри не только на результат, но и на процесс: насколько шумно работает, как ведет себя при реверсе, какова чистота поверхности после чернового прохода. Цифры в паспорте — это одно, а поведение металла и камня в реальности — совсем другое.

Взгляд вперед: куда движется технология?

Сейчас уже вовсю говорят о 5-осевых станках для камня. Но в массовом сегменте, для 80% задач, трехосевой камнерезный станок останется рабочей лошадкой еще много лет. Его эволюция видится не в добавлении осей, а в ?умнении? существующих. Внедрение систем мониторинга износа инструмента в реальном времени, адаптивного управления подачей в зависимости от нагрузки на шпиндель, более интеллектуального ПО, которое само может предложить оптимальную стратегию обработки для данной модели и материала.

Еще один тренд — упрощение. Не примитивизация, а именно удобство. ЧПУ с интуитивным интерфейсом, сенсорные панели, на которых можно быстро поправить программу, встроенные базы материалов с уже готовыми режимами реза. Чтобы мастеру, который знает камень, не пришлось неделями разбираться в тонкостях G-кода. Станок должен стать продолжением его рук, а не головной болью.

В итоге, возвращаясь к началу. Трехосевой камнерезный станок — это не волшебная коробка, которая сама делает шедевры. Это точный и мощный инструмент, эффективность которого на 90% определяется тем, кто им управляет и как готовит работу. Выбор производителя, будь то европейский бренд или серьезный китайский игрок вроде ООО Цюаньчжоу Чжунцзюй Оборудования Производство, важен, но это лишь фундамент. Все остальное — опыт, внимание к деталям и уважение к материалу, который обрабатываешь. Без этого даже самая совершенная ось будет просто двигаться туда-сюда, не оставляя за собой ничего, кроме стружки и разочарования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

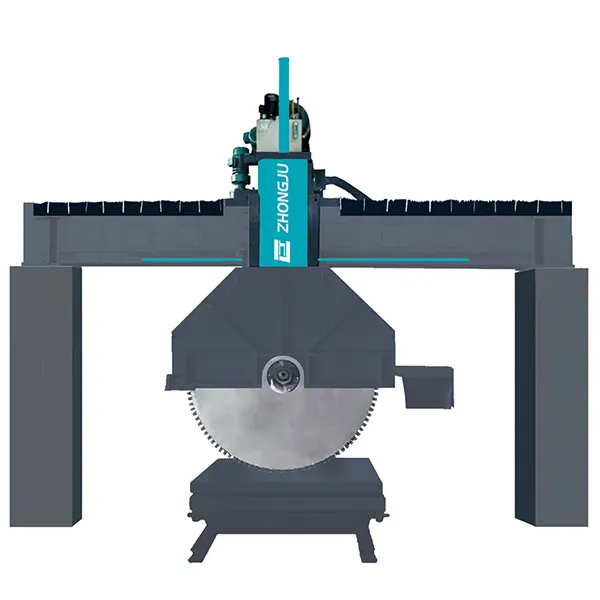

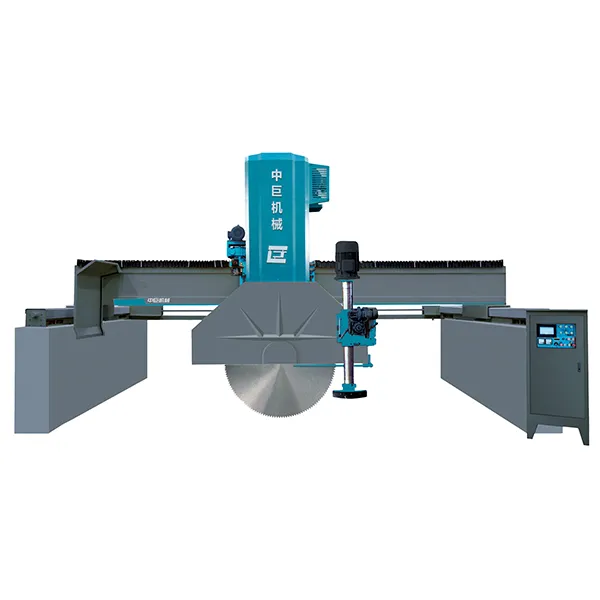

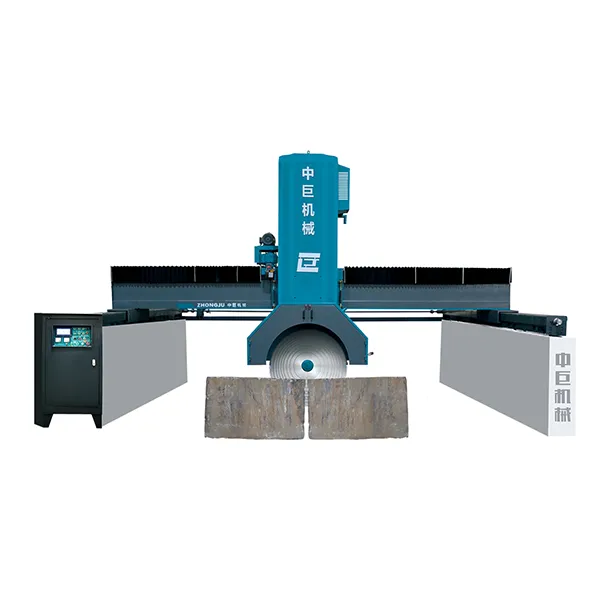

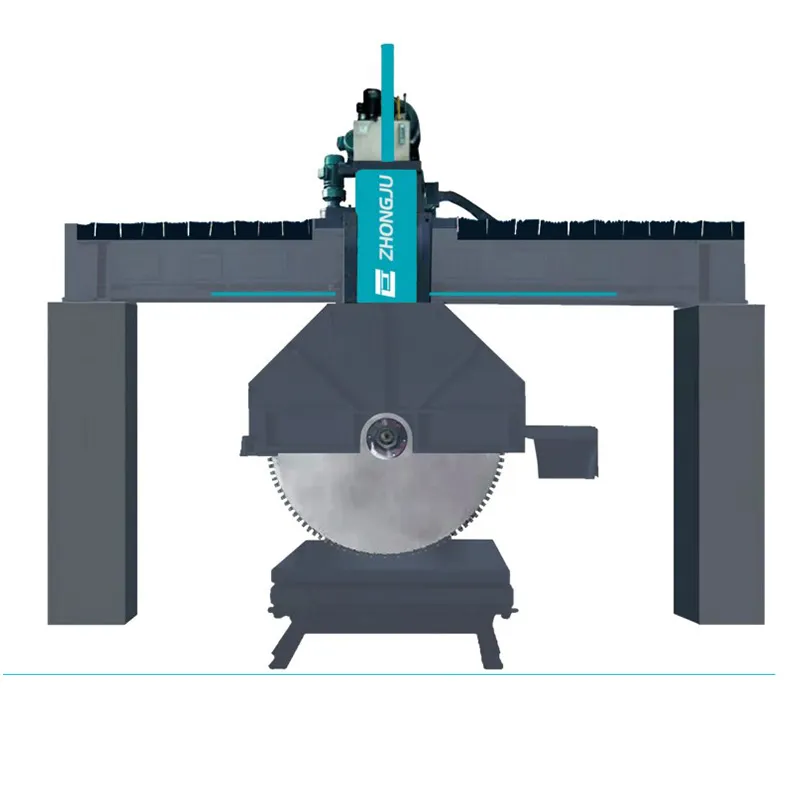

Двунаправленный камнерез мостового типа

Двунаправленный камнерез мостового типа -

Версия со стальной балкой

Версия со стальной балкой -

Интеллектуальная карьерная проволочная пила с двумя инверторами

Интеллектуальная карьерная проволочная пила с двумя инверторами -

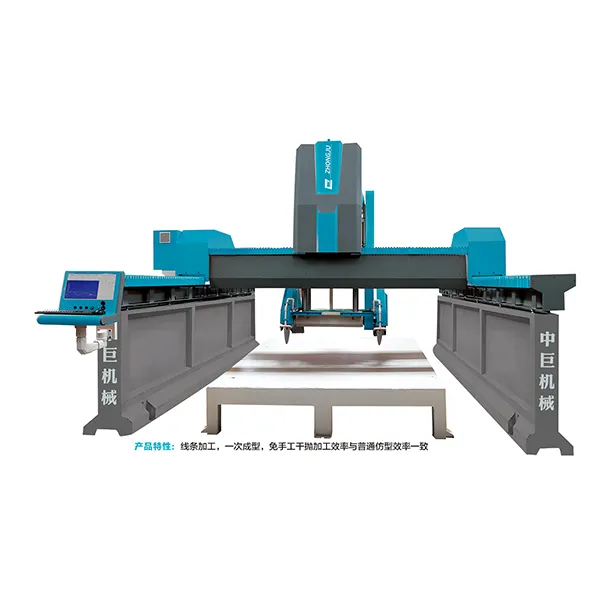

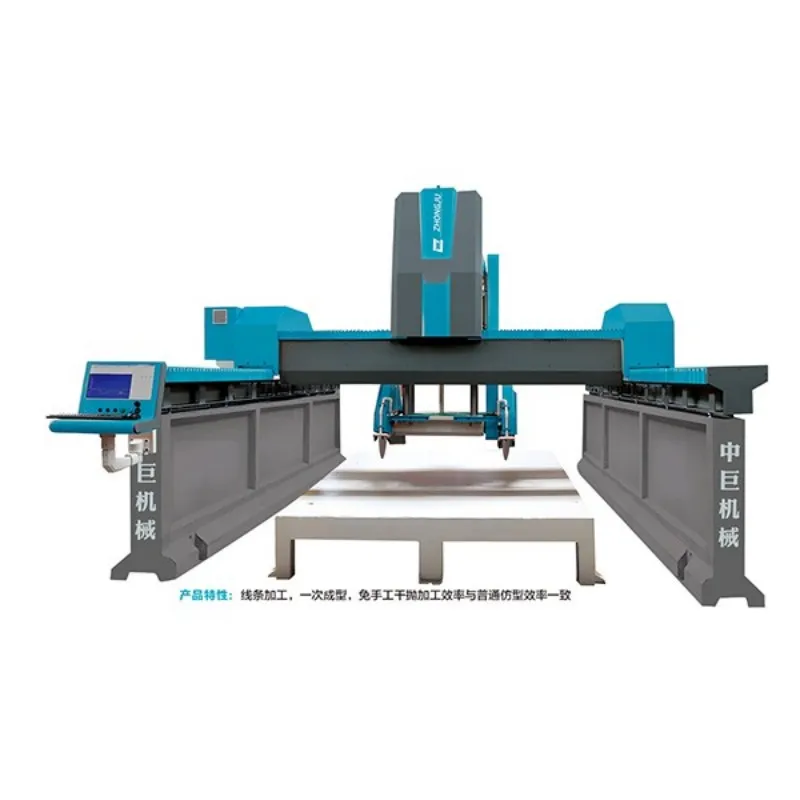

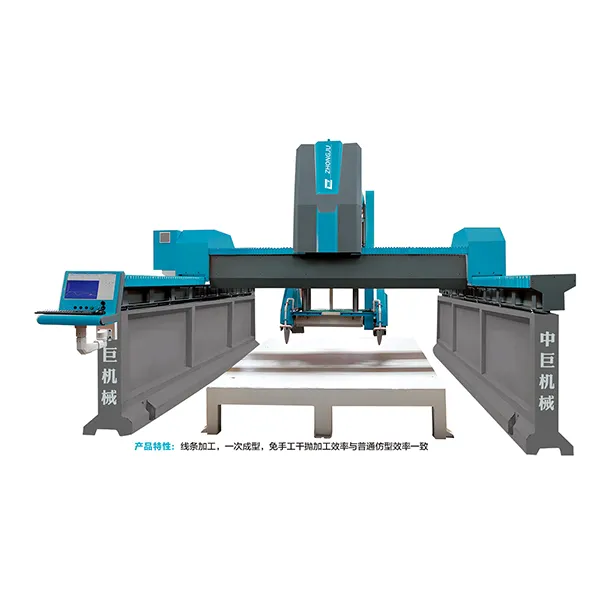

Четырехосевой интегрированный камнерезный станок мостового типа

Четырехосевой интегрированный камнерезный станок мостового типа -

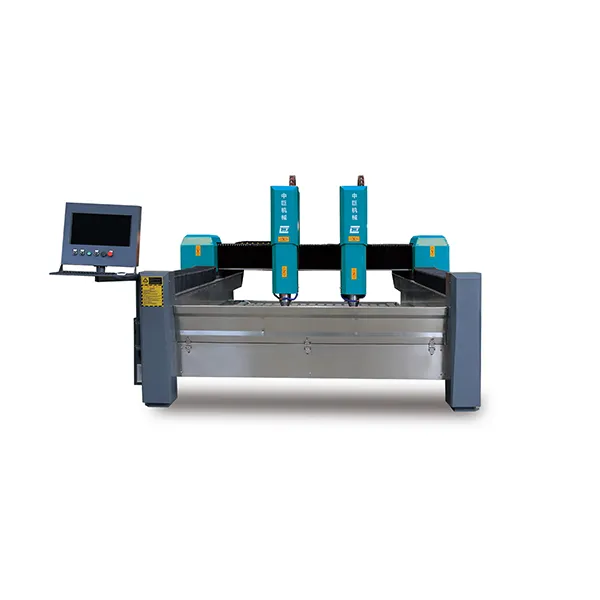

Промышленный высокоточный двухбалочный станок для профилирования с ЧПУ

Промышленный высокоточный двухбалочный станок для профилирования с ЧПУ -

Мостовая однолезвийная пила для резки камня Высокоточное оборудование для обработки камня

Мостовая однолезвийная пила для резки камня Высокоточное оборудование для обработки камня -

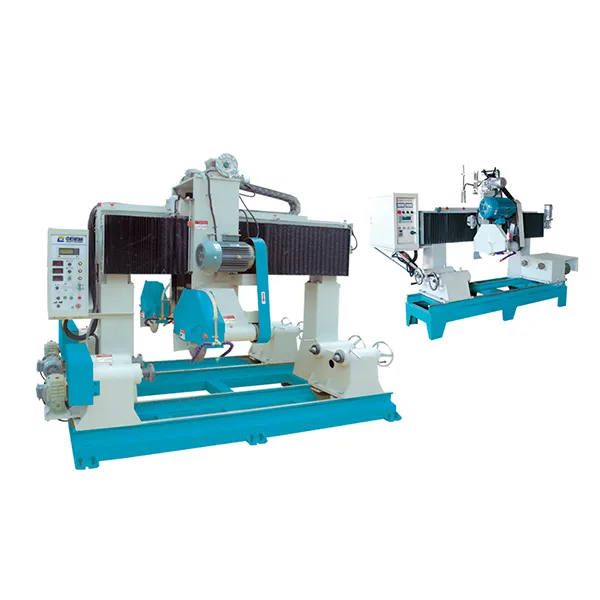

Цепной токарный станок для камня Оборудование для обработки камня

Цепной токарный станок для камня Оборудование для обработки камня -

Цельный профилировочный станок с ЧПУ

Цельный профилировочный станок с ЧПУ -

Сверлильный станок

Сверлильный станок -

Стандартный

Стандартный -

Ручная подковообразная каменная машина

Ручная подковообразная каменная машина -

Автоматическая полировальная машина

Автоматическая полировальная машина

Связанный поиск

Связанный поиск- камнерезный станок elitech 400 в Китае

- станок для резки камня ювинстр поставщик в Китае

- Станок для распиловки проволоки автоматический

- Б/у профилировочный станок для мрамора

- гравировальный станок по камню зубр в Китае

- настольный камнерезный станок завод

- Лазерный гравировальный станок для памятников по камню

- камнерезный станок diam sm 1200

- гравировальный станок по камню зубр производитель

- Полировочный станок для надгробий завод