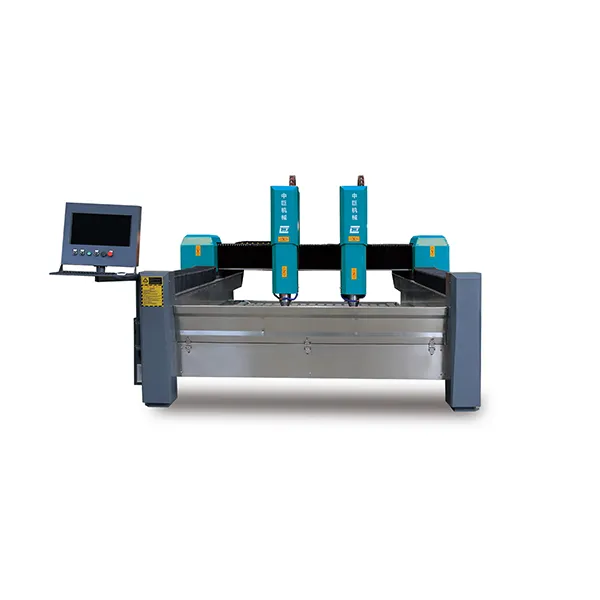

Фрезерно-гравировальный станок с ЧПУ по камню

Когда говорят про фрезерно-гравировальный станок с ЧПУ по камню, многие сразу представляют себе идеальную картинку: загрузил модель, нажал кнопку — и готово сложнейшее барельефное панно. На деле же, это постоянный диалог с материалом и техникой, где половина успеха — это понимание, что станок не волшебный ящик. Он не прощает ошибок в подготовке, в выборе инструмента, в расчете режимов. И вот это ?понимание? обычно приходит только после нескольких испорченных заготовок, когда уже на своей шкуре чувствуешь разницу между, скажем, гранитом и мрамором не только по цене, но и по поведению под фрезой.

От чертежа к камню: где кроются подводные камни

Начинал я, как и многие, с энтузиазма и относительно простого китайского станка. Первая серьезная работа — герб на гранитной плите. Казалось бы, 3D-модель есть, траектории просчитаны. Но не учли зернистость именно этого гранита. Фреза, которая отлично шла по образцу-кальке, здесь начала вибрировать, дала скол на самом ответственном участке. Пришлось останавливаться, менять стратегию фрезерования — переходить на более мелкие ступенчатые проходы, хотя это и убивало время втрое. Вот тогда и пришло осознание: универсальных рецептов нет. Для каждого типа камня, а иногда и для каждой конкретной плиты, нужен свой подход.

Особенно капризны композитные кварцевые агломераты. Они твердые, однородные, но при неправильном охлаждении или слишком агрессивном съеме материала перегреваются. Появляется едва заметный глазу микроскол по краю гравировки, который потом при полировке превращается в заметный дефект. Спасение — не столько в мощности шпинделя, сколько в точной настройке подачи СОЖ и в выборе специализированной, часто алмазной, фрезы с определенным углом заточки. Это те детали, о которых в рекламных каталогах не пишут, но которые решают все.

Или взять мрамор. Мягче, но здесь другая беда — волнистость поверхности после глубокой гравировки, если пытаться пройти контур за один проход. Получается не гладкая, а как бы ?ступенчатая? поверхность, которую потом бесконечно долго и нудно доводить. Вывод? Лучше потратить время на написание более сложной управляющей программы с множеством чистовых проходов с минимальным съемом, чем потом пытаться это исправить вручную. Станок должен работать на тебя, а не ты на него, это ключевой момент.

Оборудование: не гнаться за ?брендом?, а понимать суть

Сейчас на рынке много предложений, от европейских до, конечно же, китайских. Много лет назад я бы скептически отнесся к последним, но сейчас ситуация изменилась. Взять, к примеру, компанию ООО Цюаньчжоу Чжунцзюй Оборудования Производство из Наньаня. Этот город в Фуцзяни не зря называют родным городом камнеобрабатывающего оборудования — там сосредоточена целая индустрия. Когда впервые зашел на их сайт zjstonemach.ru, обратил внимание не на глянцевые картинки, а на технические разделы с описанием систем управления и конструктивными особенностями станин.

Что важно в их фрезерно-гравировальных станках с ЧПУ? Не просто заявленная точность, а то, как реализована защита направляющих от абразивной пыли. Каменная пыль — убийца механики. У них в некоторых моделях увидел систему двойных сильфонов и вытяжных каналов, интегрированных прямо в портал. Это говорит о том, что разработчики действительно думали о работе в цехе, а не просто собирали компоненты. Их команда, как указано в описании, специализируется на R&D, и это видно по таким нюансам.

Пробовал их станок средней серии на тестовой гравировке по черному граниту. Работал с их же рекомендованными алмазными инструментами. Импульс был в том, что предустановленные в контроллере режимы для разных камней оказались не просто ?шаблонными?, а действительно рабочими, с поправкой на износ инструмента. Это экономит массу времени на этапе наладки. Конечно, потом все равно подкручиваешь под себя, но база была адекватной. Для производства, где важна повторяемость, это критически важно.

Провалы, которые учат больше, чем успехи

Хочется рассказать и об ошибках, которые дорого обошлись. Был заказ на объемные буквы из травертина. Материал пористый, относительно мягкий. Решил сэкономить время и не делать финишную обработку мелкой ступенью, понадеявшись на последующую ручную шлифовку. Итог — на скруглениях букв фреза оставила четкие видимые следы (шаги), убрать которые ручной полировкой без потери геометрии было невозможно. Пришлось переделывать всю плиту с нуля. Дорогой урок: жадничать на чистовых проходах в фрезерно-гравировальной обработке камня — себе дороже. Лучше сразу заложить в смету больше машинного времени, чем потом нести убытки.

Другая история связана с охлаждением. Работали со станком, где система подачи СОЖ была общей и не очень мощной. При длительной глубокой гравировке на граните в зоне реза просто переставало хватать охлаждения. Фреза работала ?всухую? на последних миллиметрах, перегревалась и ломалась, испортив и деталь. Пришлось своими силами дорабатывать — ставить дополнительную, точечную подачу именно на режущую голову. После этого случая при выборе или оценке станка я всегда в первую очередь смотрю не на максимальные обороты шпинделя, а на эффективность и гибкость системы охлаждения/промывки.

Или вот программный момент. Один раз ?умная? CAM-система, оптимизируя время, построила такую траекторию движения инструмента, при которой он входил в материал не с края заготовки, а почти по вертикали в середине. Для дерева или пластика — может, и ничего. Для камня — мгновенная поломка фрезы и кратер на плите. Теперь перед запуском любой новой программы всегда вручную прогоняю симуляцию и смотрю именно на точки входа и векторы нагрузки на инструмент. Автоматизация — это помощник, но последнее слово должно оставаться за оператором с опытом.

Инструмент: алмаз — не панацея, а вопрос экономики

Многие думают, что для камня нужен просто ?алмазный инструмент?, и все. Но там целый мир. Есть фрезы для грубого съема, есть для чистового контура, есть для 3D-гравировки с шариковым наконечником. И алмазное напыление бывает разное — по зернистости, по концентрации, по связке. Для гранита и для мрамора — абсолютно разные рекомендации. Поначалу покупал то, что дешевле, но быстро понял, что такая ?экономия? приводит к частой замене и, как следствие, к потере точности из-за изменения геометрии инструмента.

Сейчас работаю по другой схеме. Для серийных однотипных работ подбираю оптимальный инструмент (часто через техотделы производителей, вроде того же ООО Цюаньчжоу Чжунцзюй, у них есть своя линейка) и закупаю его с запасом. Важно, чтобы партия была однородной. А для уникальных, разовых проектов иногда приходится заказывать изготовление фрез под конкретную задачу, особенно если речь идет о сложном профиле или микротекстуре. Это дорого, но когда нужна идеальная детализация на, скажем, портрете в камне, другого пути нет.

Еще один нюанс — балансировка. Тяжелые алмазные фрезы, особенно на больших оборотах, если они не сбалансированы, вызывают биение. А биение на станке с ЧПУ по камню — это не только шум и вибрация, это прежде всего увеличенный радиус скругления, потеря четкости контура и ускоренный износ шпинделя. Поэтому теперь у меня есть простейший стенд для проверки, и перед установкой любой новой или после переточки старой фрезы я эту проверку делаю. Мелочь? Возможно. Но именно из таких мелочей складывается качество конечного продукта.

Взгляд вперед: что еще нужно от станка?

Сегодня фрезерно-гравировальный станок — это уже не изолированная единица. Все чаще думаешь о том, как он впишется в цепочку. Например, после фрезеровки часто следует ручная доводка или полировка. Хорошо, если конструкция станка позволяет легко снять обработанную плиту, не повредив ее края, и если вокруг достаточно пространства для маневра. Или если есть возможность интегрировать систему сканирования, чтобы, грубо говоря, ?считать? лекало с гипсовой модели и сразу перевести в управляющую программу, минуя долгое 3D-моделирование.

Смотрю на разработки тех же китайских производителей, которые активно двигаются в сторону ?интеллектуализации?. Речь не об абстрактном ?ИИ?, а о вполне конкретных вещах: датчиках контроля износа инструмента в реальном времени, системах автоматической компенсации, предиктивной аналитике для техобслуживания. Для мастерской, которая работает на поток, такие опции из разряда ?приятных? быстро переходят в разряд ?необходимых?. Потому что простой в несколько часов из-за сломанной фрезы или незамеченного люфта может сорвать контракт.

В итоге возвращаюсь к началу. Выбор и работа на фрезерно-гравировальном станке с ЧПУ по камню — это постоянный поиск баланса. Баланса между скоростью и качеством, между стоимостью оборудования и его отдачей, между доверием к автоматике и необходимостью личного контроля. Это ремесло, где технологии не заменяют специалиста, а лишь усиливают его возможности. И самый главный инструмент — все же не станок, а голова оператора, который знает, какой камень как поведет себя под фрезой в следующий миг. Все остальное — железо, программы, алмазы — лишь средства, пусть и очень сложные и дорогие.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая полировальная машина для гранитных плит, машина для непрерывного шлифования

Автоматическая полировальная машина для гранитных плит, машина для непрерывного шлифования -

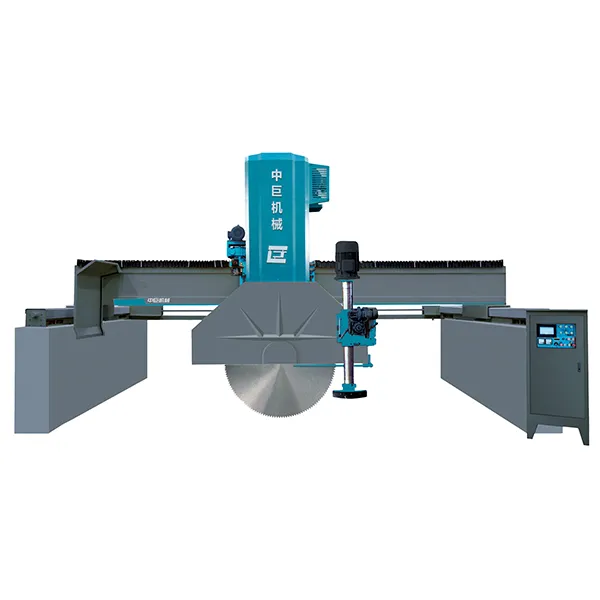

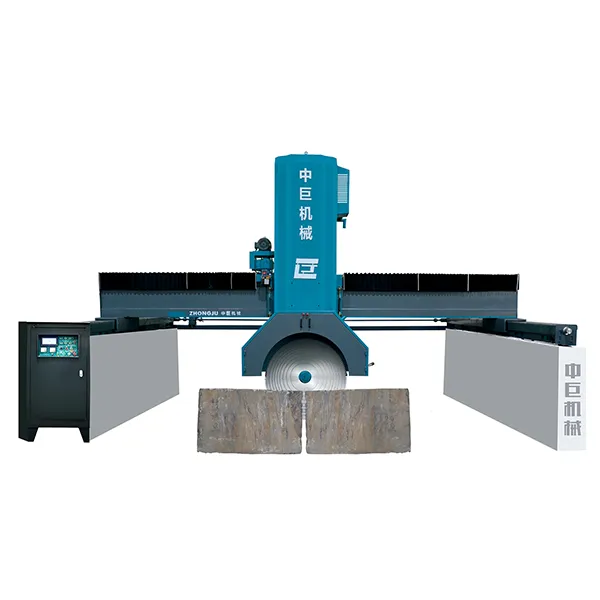

Четырехосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня

Четырехосевой мостовой интегрированный станок для резки камня Оборудование для обработки камня -

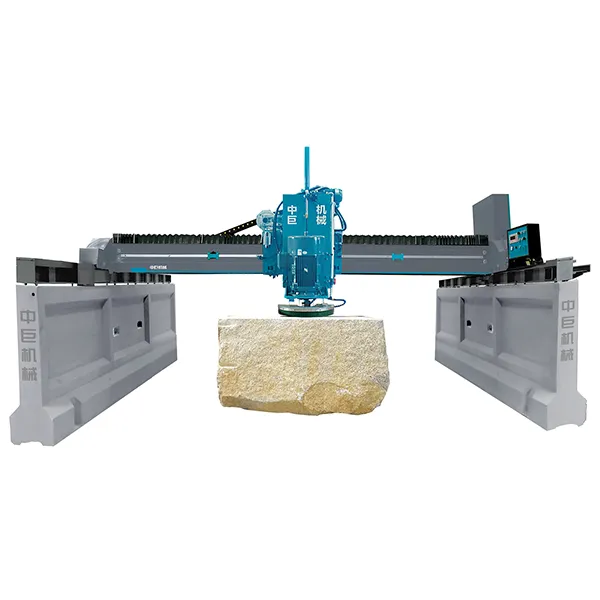

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель

Мостовая композитная каменная режущая машина, чугунная версия, стандартная модель -

Кромкообрезной станок для обработки камня Оборудование для обработки камня

Кромкообрезной станок для обработки камня Оборудование для обработки камня -

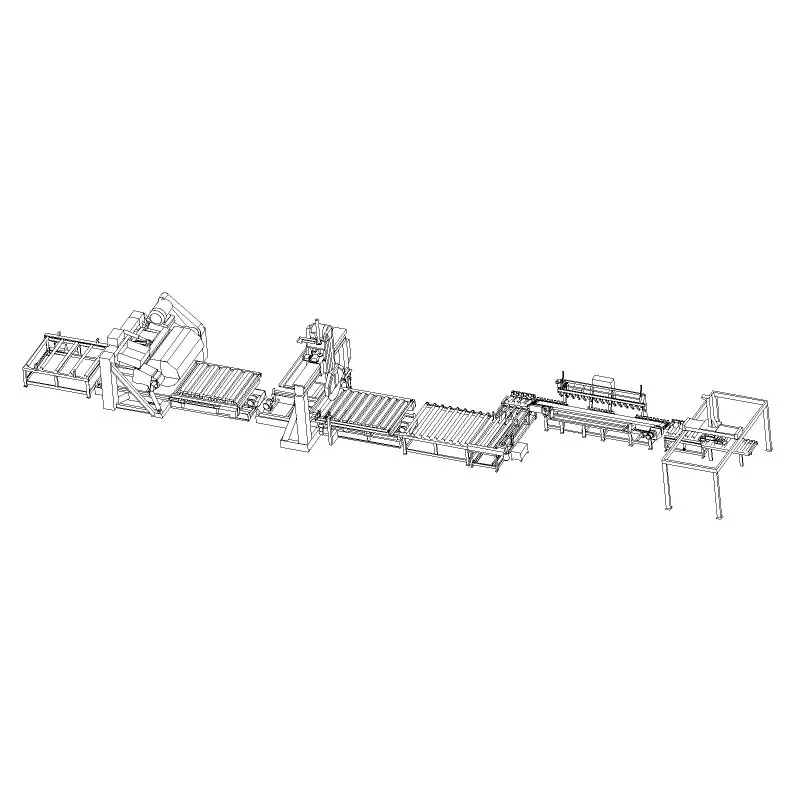

Полностью автоматизированная линия по производству бордюрных камней Оборудование для обработки камня

Полностью автоматизированная линия по производству бордюрных камней Оборудование для обработки камня -

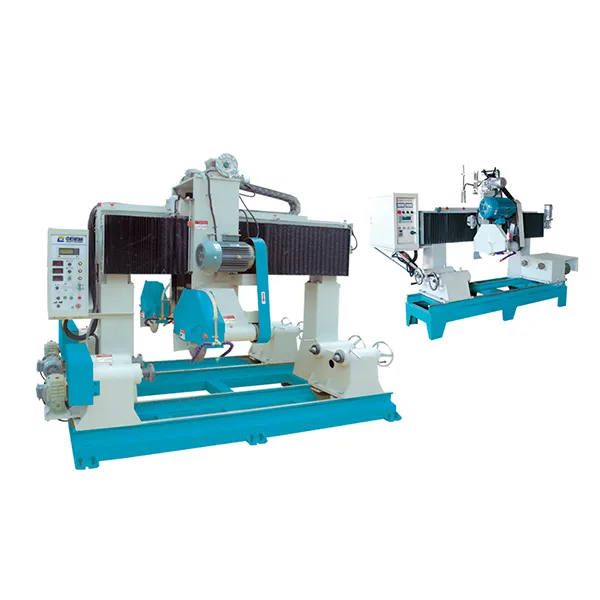

Станок для профилирования балюстрад

Станок для профилирования балюстрад -

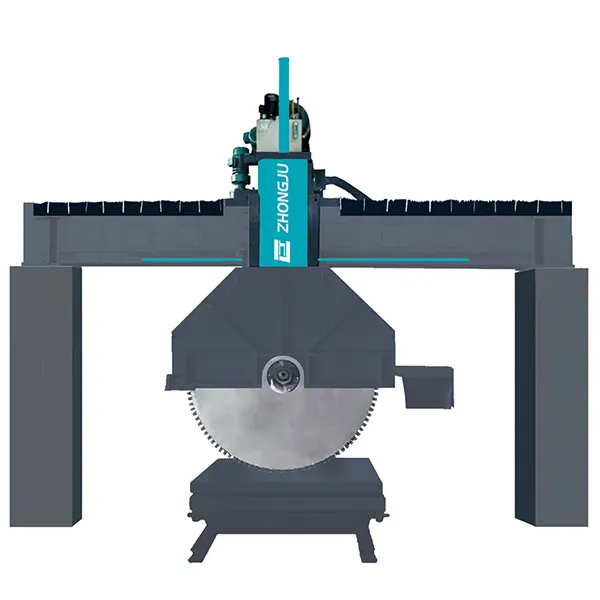

Тип моста одно лезвие камень пилы машина

Тип моста одно лезвие камень пилы машина -

Негабаритные

Негабаритные -

Тип моста плита дно камень резки машина

Тип моста плита дно камень резки машина -

Портальный четырехколонный станок для профилирования балюстрад

Портальный четырехколонный станок для профилирования балюстрад -

Камнеобрабатывающий станок цепного типа

Камнеобрабатывающий станок цепного типа -

Многостанционный станок для полировки надгробий

Многостанционный станок для полировки надгробий

Связанный поиск

Связанный поиск- Профессиональный полировочный станок для надгробий

- Профилировочный станок для гранита завод

- купить станок для резки камня водой завод

- Профилировочный станок для мрамора и гранита

- Бытовой камнерезный станок

- купить лазерный гравировальный станок по камню в Китае

- Профилировочный станок для мрамора в Китае

- станок для резки камня своими руками в Китае

- камнерезный станок 400 завод

- камнерезный станок для кирпича купить оптом